Прямым прессованием таблетируют лекарственного вещества

В зависимости от своего назначения все вспомогательные вещества можно разделить на несколько самостоятельных групп. Однако такое деление условно, ибо некоторые из этих веществ одновременно выполняют несколько функций, и соответственно, относятся к разным группам.

Вспомогательные вещества в таблетках по своему назначению делятся на наполнители (разбавители), связующие (склеивающие), разрыхляющие (дезинтегранты), антифрикционные (скользящие и смазывающие). Кроме того, применяются вещества, входящие в состав покрытия таблеток, в частности вещества из группы красителей.

В настоящее время химической промышленностью выпускается достаточно широкий ассортимент вспомогательных веществ для фармацевтического производства.

1. Наполнители (разбавители)

Наполнители применяются для обеспечения необходимой массы таблеток при малых дозировках лекарственных веществ. В случае прямого прессования смеси они могут проявлять также связующие и улучшающие скольжение свойства (микрокристаллическая целлюлоза (МКЦ). При этом МКЦ благодаря химической чистоте и низкому влагосодержанию обеспечивает получение таблеток, характеризующихся высокой химической стойкостью и стабильностью окраски [1].

Микрокристаллическая целлюлоза за рубежом выпускается под торговой маркой Avicel ® PH. В производстве таблеток используется несколько сортов микрокристаллической целлюлозы марки Avicel [3]:

- МКЦ сорта AvicelРН — 101 (с размером частиц 50 mm) наиболее широко применяется при производстве таблеток прямым прессованием или с использованием влажного гранулирования;

- МКЦ сорта AvicelPH-102 (с размером частиц 90 mm) обладает такой же степенью прессуемости, как и МКЦ сорта Avicel PH -101, но при этом благодаря меньшей дисперсности она улучшает текучие свойства порошков, что способствует более полному заполнению матрицы гранулятом в процессе таблетирования;

- МКЦ сорта AvicelPH-103 характеризуется меньшим содержанием влаги по сравнению с другими сортами МКЦ и идеально подходит для таблетирования влагочувствительных веществ;

- МКЦ сорта AvicelPH-105 имеет наименьшую степень дисперсности и применяется при таблетировании грубодисперсных, гранулированных или кристаллических веществ прямым прессованием. Её также применяют в смеси с AvicelPH-101 или AvicelPH-102 для обеспечения необходимой текучести и/или прессуемости.

2. Связующие (склеивающие) вещества

Частицы большинства лекарственных веществ имеют небольшую силу сцепления между собой, в связи с чем при их таблетировании требуется высокое давление. Последнее часто способствует износу таблеточной машины и обуславливает получение некачественных таблеток.

Для достижения необходимой силы сцепления при небольших давлениях к лекарственным субстанциям прибавляют связующие вещества, которые при заполнении межчастичных пространств увеличивают площадь контактируемых поверхностей.

Так, поливинилпирролидон (ПВП) широко используется в таблеточном производстве и приводится в USP (The United State Pharmacopoeia) и BP (British Pharmacopoeia), соответственно, как «Повидон»/»Поливидон» (растворим в воде) и «Кросповидон»/ «Сополивидон» (не растворим в воде). ПВП выпускается под разными торговыми марками а именно: Плаздоны (водорастворимые), Полиплаздоны (водонерастворимые, фирма — производитель — ISP, США) и Коллидоны (как водорастворимые, так и водонерастворимые, фирма — производитель — BASF, Германия). Преимуществами использования повидонов/поливидонов является легкая их растворимость в воде и спирте, а также их способность улучшать растворение и биодоступность лекарственных веществ (антибиотиков, анальгетиков, химиотерапевтических средств) за счет образования водорастворимых комплексов [2].

Повидоны / Поливидоны / Плаздоны могут использоваться как в сухом виде, так и в виде растворов. Существует несколько типов Плаздонов в зависимости от константы «К» — величины, характеризующей вязкость раствора:

Величина «К»

Фирмой BASF (Германия) выпускаются Коллидоны пяти типов с различной мо-лекулярной массой и разным гранулометрическим составом:

- Коллидон 12 PF («PF» — «pyrogenfreе» — «апирогенный»);

- Коллидон 17 PF;

- Коллидон 25;

- Коллидон 30;

- Коллидон 90 F («F» — от англ. «fein» — «мелкий»).

Первые два типа коллидона не используются в таблеточном производстве. В то же время Коллидон 25 с молекулярной массой 28000-34000 — идеальное связующее при использовании его в количестве 2-5 % от массы таблетки. При этом он обладает также разрыхляющими, скользящими свойствами и способствует улучшению биодоступности лекарственных веществ [3].

3. Разрыхляющие вещества (дезинтегранты)

Разрыхляющие вещества добавляют к таблеткам для улучшения их распадаемости в среде желудочно-кишечного тракта и высвобождения лекарственных веществ с оказанием необходимого терапевтического эффекта.

Полиплаздон XL (средний размер частиц 100 m) и полиплаздон XL-10 (средний размер частиц 30 m) — поперечносшитые полимеры, применяемые в количестве 0,5-5 % при получении таблеток прямым прессованием и с использованием влажного или сухого гранулирования. Полиплаздоны находят применение в основном при изготовлении таблеток с водонерастворимыми лекарственными веществами (рифампицин, рокситромицин). Полиплаздон XL используется в основном при производстве крупных таблеток с содержанием лекарственного вещества в количестве 500 мг и более, в том числе таблеток, содержащих витамины, анальгетики. Полиплаздон Xl 10 удобен при изготовлении маленьких таблеток, а также капсул [3].

Коллидон CL (от англ. «cross linкed» — «сшитый полимер»), в количестве 2-5 % от массы таблетки обладает хорошими разрыхляющими свойствами, но следует учесть, что он не растворим ни в одном из разрешенных к медицинскому применению растворителей, что определяет введение в таблетируемую массу в сухом виде [3,4].

Полиплаздон XL имеет некоторые преимущества перед Коллидоном CL. Так, например, витаминосодержащие таблетки, полученные прямым прессованием с содержанием коллидона CL в количестве 5% от массы таблетки, имеют по сравнению с таблетками, содержащими в аналогичном количестве полиплаздон XL, более низкую прочность по истечении двух месяцев ускоренного старения при температуре 37 0 С, а по истечении шести месяцев они ломаются и крошатся.

4. Вещества, входящие в состав покрытий

Из всех существующих в настоящее время видов покрытий наиболее востребованными являются пленочные покрытия, имеющие перед остальными целый ряд преимуществ. Всё большую популярность приобретают дисперсные пленочные покрытия.

В состав дисперсных покрытий обычно входят полимер, краситель и/или пигмент, скользящее вещество. В таблеточном производстве широко используется покрытие Opadry II [3,5]. В его состав входят в качестве пленкообразователя -гидроксипропилметилцеллюлоза, в качестве пластификатора — полиэтиленгликоль, придающий помимо пластифицирующего действия блеск таблетке, и триацетин, помимо пластифицирующего действия уменьшающий образование пены в процессе приготовления суспензии, пигменты — двуоксись титана, а также полисахариды: — лактоза, мальтодекстрин, полидекстроза. Преимуществами использования Opadry II перед традиционно используемыми пленкообразователями является — быстрота изготовления суспензии и легкость её нанесения, а также отсутствие в составе покрытия консервантов и отходов в виде нерастворимых осадков. Немаловажным является и сокращение времени нанесения покрытия за счет возможного увеличения концентрации суспензии, что облегчает нанесение оболочки на хрупкие и непрочные таблетки, а также на таблетки, содержащие влаго- и светочувствительные лекарственные вещества. Следует отметить также превосходное прилипание пленки к таблеткам, что находит применение в затруднительных случаях, в частности, при покрытии таблеток с гидрофобными лекарственными веществами (ибупрофен и др.). И наконец, следует отметить увеличение сроков годности таблеток с покрытием на основе Opadry II вследствие большей стабильности лекарственной формы.

Резюмируя вышеизложенное можно заключить, что расширение перечня вспомогательных веществ, применяемых при производстве таблеток, за счёт введения в их ассортимент современных наименований расширяет технологические возможности создания качественной таблетированной продукции, отвечающей всем существующим требованиям.

- Большаков В.Н. //Вспомогательные вещества в технологии лекарственных форм. — 1991. — Ленинград. — 48 с.

- Бюлер Ф. //Поливинилпирролидон для фармацевтической промышленности. 2001. — С. 20-40.

- Егошина Ю.А., Поцелуева Л.А., Галиуллина Т.Н. //Современные вспомогательные вещества в таблеточном производстве. Учебно-методическое пособие по фармацевтической технологии для иностранных студентов. — 2003. — Казань. — 15 с.

- Кульфиус Т. //Связующие агенты при влажной грануляции. — 2001. — С 10-15.

- Lehmann K. //The use of aqueosus synthetic polimer dispersions for coating pharmaceutical dosage form. 1973. — P.126-136.

Источник

Электронный учебник

Содержание

Глава 2. Таблетки (Tabulettae)

2.6. Технологический процесс производства таблеток

Измельчение – процесс механического разделения твердых тел на части»>Измельчение препарата используется для достижения однородности смешения, устранения крупных агрегатов в комкующихся и склеивающихся материалах, увеличения технологических и биологических эффектов.

Измельчение – процесс механического разделения твердых тел на части»>Измельчение порошков приводит к определенному увеличению прочности и числа контактов между частицами и в результате – к образованию прочных конгломератов. Используя это свойство, в угольной промышленности получают методом обкатки прочные Гранула – твердая лекарственная форма в виде однородной частицы округлой, цилиндрической или неправильной формы, предназначенная, как правило, для внутреннего, реже для наружного применения»>гранулы из измельченного порошка.

Тонкое Измельчение – процесс механического разделения твердых тел на части»>измельчение лекарственных порошков, несмотря на возможные преимущества Биодоступность – скорость и степень всасывания лекарственного вещества из места его введения в системный кровоток»>биодоступности, не нашло применения, за исключением отдельных случаев, широкого применения в технологии производства твердых лекарственных форм. Это обусловлено тем, что кристалл представляет собой жестко сформированную структуру с минимальной свободной и высокой внутренней энергией. Поэтому для его разрушения требуются значительные внешние усилия. При этом в системе кристаллов одновременно с Измельчение – процесс механического разделения твердых тел на части»>измельчением усиливается трение, которое уменьшает прилагаемую внешнюю нагрузку до величин, способных вызвать только эластическую или незначительную пластическую Деформация – изменение первичной формы и размеров образца материала»>деформацию. Поэтому эффективность Измельчение – процесс механического разделения твердых тел на части»>измельчения, особенно в кристаллических веществах с высокой температурой плавления, быстро падает.

Для увеличения пластической Деформация – изменение первичной формы и размеров образца материала»>деформации в измельчаемый порошок вводят некоторое количество жидкой фазы.

Увеличение свободной энергии кристаллов при измельчениии может служить причиной механо-химической деструкции препаратов и уменьшения их стабильности при хранении.

Некоторые мягкие конгломераты порошков могут быть устранены просеиванием их или протиранием через перфорированные пластины или сита с определенным размером отверстий. В других случаях просеивание является неотъемлемой частью Измельчение – процесс механического разделения твердых тел на части»>измельчения для получения смеси с определенным Гранулометрический состав – распределение массы по фракциям, имеющим различный размер частиц»>гранулометрическим составом.

2.6.1. Прямое прессование

Они состоят из достаточного количества изодиаметрических частиц приблизительно одинакового фракционного состава и, как правило, не содержат большого количества мелких Фракция, -и, ж. – химические частицы (твердые или жидкие) на которых распределяется смесь порошков при просеивании через набор сит»>фракций. Их объединяет способность равномерно высыпаться из воронки под действием собственной массы, т.е. способность самопроизвольного объемному дозированию, а также достаточно хорошая Прессуемость, -ости, ж. – способность частей порошка к когезии (механическому сцеплению) под давлением с образованием прочной таблетки или брикета. По результатами определения П. таблеточных масс разрабатывают технологию таблетирования»>прессуемость.

Предварительная направленная кристаллизация – один из наиболее сложных способов получения лекарственных веществ, пригодных для непосредственного Прессование (таблетирование) – процесс образования таблеток из гранулированного или порошкообразного материала под действием давления»>прессования. Этот способ осуществляется двумя методами:

- перекристаллизацией готового продукта в необходимом режиме;

- подбором определенных условий кристаллизации синтезируемого продукта.

Применяя эти методы, получают кристаллическое лекарственное вещество с кристаллами достаточно изодиаметрической (равноосной) структуры, которая свободно высыпается из воронки и вследствие этого легко подвергается самопроизвольному объемному дозированию, что является непременным условием прямого Прессование (таблетирование) – процесс образования таблеток из гранулированного или порошкообразного материала под действием давления»>прессования. Данный метод используется для получения Таблетки (лат. Tabulettae) – твердая дозированная лекарственная форма, получаемая прессованием (реже – формованием) порошков и гранул, содержащих одно или более лекарственных веществ с добавлением или без вспомогательных веществ»>таблеток ацетилсалициловой и аскорбиновой кислот.

Видимо, наиболее перспективным будет принудительная подача прессуемых веществ на основе Вибрация – быстрые движения вперед и обратно»>вибрации загрузочных воронок в сочетании с приемлемое конструкцией ворошителей.

2.6.2. Гранулирование

В обоих случаях в массу добавляют склеивающие растворы, которые улучшают сцепление между частицами.

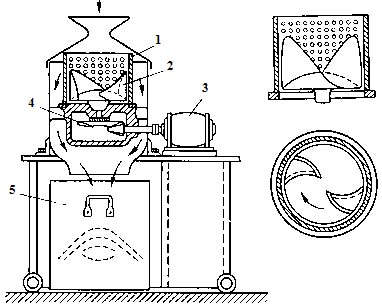

Стадия влажного Гранулирование – процесс придания веществам формы мелких частиц в виде зерен. Используется в фармации, (гранулы для детей, гранулы в производстве таблеток) в ветеринарии (при назначении лекарственных средств птицам), в гомеопатии (сахарные крупинки, пропитанные настойками, соками, эссенциями), в сельском хозяйстве (гранулирование удобрения) и т.д.»>гранулирования включает следующие операции (фото

Для смешивания и увлажнения порошкообразных веществ применяются смесители различных конструкций:

- с вращающимися лопастями;

- шнековые;

- смесовые барабаны.

При смешивании порошков необходимо придерживаться следующих правил:

- к большому количеству добавлять меньшее;

- ядовитые и сильнодействующие вещества, применяемые в малых количествах, предварительно просеянные через сито, добавлять у массе отдельными порциями в виде тритураций, т.е. в разведении с наполнителем в концентрации 1:100;

- окрашенные вещества и вещества с большой удельной массой загружают в смеситель в последнюю очередь;

- легколетучие Масла эфирные – смесь летучих душистых веществ разных классов органических соединений, преимущественно терпенов, и их производных, которые содержат кислород, реже ароматические и алифатические соединения»>эфирные масла вводятся в сухую гранулированную массу перед Прессование (таблетирование) – процесс образования таблеток из гранулированного или порошкообразного материала под действием давления»>прессованием на стадии опудривания, во избежание их улетучивания.

После смешивания сухих порошков в массу отдельными порциями добавляют увлажнитель, что необходимо для предотвращения ее комкования.

При влажном смешивании порошков равномерность их распределения в значительной степени улучшается, не наблюдается разделения частиц и расслоения массы, улучшается ее Пластичность, -ности, ж. – свойство твердых тел сохранять пластические (остаточные) деформации тела прекращения действия внешних сил, которые повлекли деформацию»>пластичность. Перемешивание смоченных порошков сопровождается некоторым уплотнением массы вследствие вытеснения воздуха, что позволяет получать более плотные твердые Гранула – твердая лекарственная форма в виде однородной частицы округлой, цилиндрической или неправильной формы, предназначенная, как правило, для внутреннего, реже для наружного применения»>гранулы. Время перемешивания влажной массы: для простых смесей 7-10 минут, для сложных – 15-20 минут. Оптимальное количество увлажнителя определяется экспериментально (исходя из физико-химических свойств порошков) и указывается в регламенте. Ошибка может привести к браку: если увлажнителя ввести мало, то Гранула – твердая лекарственная форма в виде однородной частицы округлой, цилиндрической или неправильной формы, предназначенная, как правило, для внутреннего, реже для наружного применения»>гранулы после сушки будут рассыпаться, если много – масса будет вязкой, липкой и плохо гранулируемой. Масса с оптимальной влажностью представляет собой влажную, компактную смесь, не прилипающую к руке, но рассыпающуюся при сдавливании на отдельные комочки.

Инфракрасные рациональные Сушилка – оборудование для проведения процесса сушки»>сушилки. В качестве термоизлучателей в таких Сушилка – оборудование для проведения процесса сушки»>сушилках применяются специальные зеркальные лампы, нихромовые спирали накаливания, помещенные в фокусе параболических отражателей, металлические и керамические панельные излучатели с электрическим, паровым или газовым обогревом.

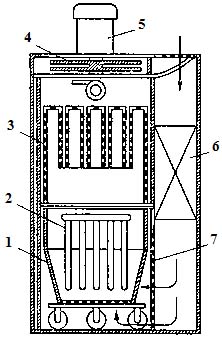

Принцип работы сушилки СП-30. Поток воздуха, всасываемый вентилятором в верхнюю часть каркаса, нагревается в калорифере до заданной температуры, очищается в фильтре и попадает непосредственно в сушильную камеру, где проходит через резервуар с продуктом снизу вверх, Псевдоожижение – способ взаимодействия течения газа или жидкости со слоем твердого, зернистого материала, когда твердые частицы, суспендированные в течении, имеют пульсационное или вихревое движение в пределах слоя»>псевдоожижая слой продукта. Далее увлажненный воздух проходит через рукавный фильтр, очищается от мелких частиц продукта и выбрасывается в атмосферу.

Основное преимущество таких Сушилка – оборудование для проведения процесса сушки»>сушилок – высокая производительность: время Высушивание (сушка) – намеренное удаление влаги (обычно воды, иногда – жидкой фракции произвольного химического состава) из материала или предмета»>сушки материала в зависимости от его физических свойств и формы длится от 20 до 50 минут; они потребляют мало энергии и занимают небольшую рабочую площадь.

Структурная грануляция. Имеет характерное воздействие на увлажненный материал, которое приводит к образованию округлых, а при соблюдении определенных условий и достаточно однородных по размеру Гранула – твердая лекарственная форма в виде однородной частицы округлой, цилиндрической или неправильной формы, предназначенная, как правило, для внутреннего, реже для наружного применения»>гранул.

Для грануляции в Дражировочный котел – установка для нанесения органических и полимерных оболочек на поверхность таблеток; производства драже»>дражировочном котле загружают смесь порошков и при вращении его со скоростью 30 об/мин производят увлажнение подачей раствора связывающего вещества через Форсунка (инжектор) – механический распылитель жидкости или газа»>форсунку. Частицы порошков слипаются между собой, высушиваются теплым воздухом и в результате трения приобретают приблизительно одинаковую форму. В конце процесса к высушиваемому грануляту добавляют скользящие вещества.

Грануляцию распылительным Высушивание (сушка) – намеренное удаление влаги (обычно воды, иногда – жидкой фракции произвольного химического состава) из материала или предмета»>высушиванием целесообразно использовать в случаях нежелательного длительного контактирования гранулируемого продукта с воздухом, по возможности, непосредственно из раствора (например, в производстве антибиотиков, ферментов, продуктов из сырья животного и растительного происхождения).

При смешивании частиц, близких друг к другу по форме и имеющих соотношение по массе не более 1:10, перемешивание практически происходит без сепарации, при больших соотношениях характер перемешивания во многом зависит от формы и Плотность – отношение массы вещества или тела к его объему»>плотности частиц, а также от аэродинамических параметров Процесс (от лат. processus – продвижение) – последовательная смена состояний объекта во времени»>процесса и требует конкретного изучения с целью выбора оптимального режима.

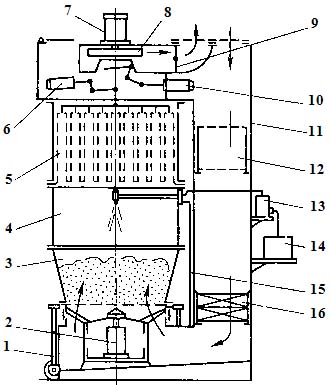

Принципиальная схема аппарата СГ-30 (503) представлена на рис. 2.6.

В выходной части вентилятора размещен шибер (9) с ручным механизмом управления. Он предназначен для регулирования расхода псевдоожижающего воздуха. В случае неисправности системы перекрытия потока воздуха вентилятором шибер может быть использован для ручного регулирования системы встряхивания в условиях прекращения Псевдоожижение – способ взаимодействия течения газа или жидкости со слоем твердого, зернистого материала, когда твердые частицы, суспендированные в течении, имеют пульсационное или вихревое движение в пределах слоя»>псевдоожижения. Всасываемый вентилятором воздух очищается в воздушных фильтрах (12) и нагревается до заданной температуры в калориферной установке (16). Очищенный нагретый воздух проходит через воздухораспылительную решетку, установленную в нижней части продуктового резервуара.

Продуктовый резервуар имеет форму усеченного конуса, расширяющегося вверх и переходящего затем в обечайку распыливания (4) с целью создания условий сепарации и уменьшения уноса ожижаемого порошка.

Для измерения температуры воздуха до входа в слой и на выходе из слоя установлены термосопротивления в комплекте с логометрами, размещенными на пульте управления.

Подъем продуктового резервуара и герметизация аппарата производится с помощью пневмоцилиндра (2), расположенного в нижней части корпуса.

Аппарат СГ-30 (503) обслуживается одним человеком. Серийное изготовление его освоено опытным заводом СПКБмедпром объединения «Прогресс» Санкт-Петербурга.

Источник