ТЕМА ЛЕКЦИИ №2: ТВЕРДЫЕ ЛЕКАРСТВЕННЫЕ ФОРМЫ АПТЕЧНОГО ИЗГОТОВЛЕНИЯ. МЯГКИЕ ЛЕКАРСТВЕННЫЕ ФОРМЫ

Цель лекции: Ознакомить студентов с твердыми и мягкими лекарственными формами аптечного изготовления, их характеристикой, классификацией.

Сформировать у студентов следующие профессиональные компетенции:

— когнитивный компонент (теоретические знания);

— нормативную базу (ГФ РК, положение о регламентах и др.);

Тезисы лекции:

Твердые лекарственные формы аптечного изготовления. К твердым ЛФ относятся сборы, порошки, таблетки, драже, гранулы и некоторые кондитерские ЛФ.

Сборы — представляют собой смеси изрезанных или истолченных в крупный порошок частей лекарственных растений. Иногда в эти смеси вводят эфирные масла и некоторые кристаллические вещества.

Общие способы приготовления сборов.В сборах используют: в целом виде – мелкие цветки и цветочные корзинки ( например, ромашки), а также некоторые семена и ягоды, в изрезанном или раздробленном виде – все корни, коры, травы, крупные листья и некоторые цветы (липовый цвет), в истолченном или крупноизмельченном виде – плоды, семена, а также хрупкие листья (например, толокнянки). Материал изрезывают в траво- и корнерезках. Для толчения плодов и семян и хрупких листьев применяют дисковые и вальцовые мельницы. Степень измельчения материала бывает разной. Необходимая степень измельчения достигается с помощью вибрационных сит. Пыль отсеивают сквозь сито с отверстиями 0,2 мм.

Основная трудность в приготовлении сборов – равномерное смешение. Смешивание проводят во вращающихся смесителях. Если в состав сборов входят эфирные масла, то их вводят в спиртовом растворе путем опрыскивания перемешивая массе. Если в состав сборов входят соли, то их растворяют в минимальном количестве воды и водят также опрыскиванием. После этого сбор необходимо подсушить – в шкафных и ленточных сушилках. После испарения растворителя, введенные вещества в виде кристаллов прочно удерживаются в складках листьев и цветов, между волосками, которыми покрыта поверхность листьев и цветов. Примешиванием солей к сборам в «сухом» виде этого достигнуть нельзя. В тех случаях, когда листья лишены опушения и не могут удержать кристаллики солей, применяется способ пропитывания водным раствором соли с последующим высушиванием в сушилке.

Упаковка сборов.Сборы отпускаются в картонных коробках, выложенных внутри пергаментной бумагой или в двойных бумажных пакетах 50; 100; 150 и 200г. На этикетке указываются состав сбора и способ употребления. Возможен выпуск прессованных сборов.

Порошки – твердые ЛФ для внутреннего и наружного применения, получаемые в результате измельчения и смешения сыпучих лекарственных веществ (одного или нескольких).

При измельчении лекарственных веществ увеличивается их адсорбционная активность и растворяемость. В состоянии порошка ЛП обладают высокой лечебной активностью, поскольку, по мере диспергирования частиц облегчается и ускоряется всасывание растворяемых и особенно трудно растворяемых лекарственных веществ.

Нерастворимые вещества (активированный уголь, висмута нитрат, белая глина, тальк и др.) в состоянии высокой дисперсности в максимальной степени проявляют свое адсорбирующее, обволакивающее и антисептическое действие. Порошки удобны в приеме, легко и точно дозируются, просты в приготовлении.

Недостатки порошков – в результате увеличения за счет измельчения удельной поверхности лекарственного вещества в порошках легко теряют кристаллиз. воду, если они склонны в выветриванию, или быстро отсыревают, если гигроскопичны. Усиливается неблагоприятное воздействие СО2, кислорода, влаги, света, порошки могут приобретать посторонний запах, адсорбируя пары летучих веществ. Всех этих недостатков можно избежать при правильном хранении как исходных ингредиентов, так и самих порошков.

Технология порошков.Включает следующие стадии:

Измельчение, просеивание (в аптеке не применяют), смешивание, дозирование, упаковка.

Измельчение – необходимо не только для достижения большего лечебного эффекта, но и для большего точного дозирования: при измельчении размер частиц лекарственных веществ выравнивается, после чего они хорошо смешиваются и не расслаиваются при дозировании.

В аптечных условиях для порошкования применяются ступки с пестиком. Красящие вещества не растирают первыми.

При порошковании в заводских условиях необходимо учитывать, что, к примеру, для корневища ревеня требуются одни усилия, а для измельчения сахара другие, намного меньшие. Поэтому в первом случаи необходимо молотковая мельница, а во втором – шаровая. Имеет значение и тип корней. Для волокнистых корней один тип машин, а для не волокнистых – другой. Необходимо учитывать и влажность сырья, сырье должно быть обязательно подсушено до W = 6 – 8% (вместо товарной 12 –14%).

Порошкование лекарственных веществ, образуют ядовитую или раздражающую пыль. Применяются наименее пылящие машины – шаровые мельницы. Порошкование ведут в отдельных помещениях. Машины закрывают кожухами. Меры личной безопасности – респираторы, спецодежда.

Порошкование с охлаждением (мыло, смолы, восковые твердые жиры) – для увеличения хрупкости веществ. Процесс ведут с подачей холодного воздуха после предварительного охлаждения в холодильнике самих продуктов.

Порошкование после предварительного обезжиривания масла, которые ухудшают качество порошков при хранении, удаляют экстракцией бензина.

Порошкование с помощью подсобных веществ. Труднопорошкуемые вещества смешиваются с другими веществами, улучшается измельчение. Ваниль + сахар (сахар адсорбирует влагу из ванили). Камфара, борная кислота + спирт, эфир.

Смешивание Основная цель – получение однородной порошковой смеси. Смешивание, как правило, проводят параллельно и измельчением.

1). Измельчение и смешивание начинается с того вещества, которое количестве. Следует сохранять порядок «от меньшего к большему». Поскольку при приготовлении сложных порошков измельчат и смешивают – две параллельные операции, смешивание ведут в дезинтеграторах и шаровых мельницах. Наряду с этим для смешивания используются смесители различных конструкций.

Барабанные, ленточные смесители.

Дозирование. Осуществляется 2-мя путями: по массе, по объему. Более точное – по массе. В аптеке – с помощью ручных весов. Объемное дозирование – менее точное, чем по массе, однако, более производительнее. С помощью дозатора ДПР-2. Рассчитан на количество от 0,1 до 2 г.

В заводских условиях операции дозирования и упаковки являются совмещенными. Фасовочные машины работают по объемному и весовому способу. Весовой способ применяется в автоматических весах.

Упаковка порошков — 1) бумажные капсулы: а) проклеенная бумага – для негигроскопичных и нелетучих порошков; б) вощеная и парафинированная бумага (проклеенная бумага, пропитанная воском или парафином) не пропускает влаги – не годится для камфары и ментола, которые растворяются в воске и парафине.Целлофан – используется в тех случаях, что и пергаментная бумага, уменьшает влагопроницаемость; флаконы с притертыми пробками – для порошков с летучими веществами; пакеты из полиэтиленовой пленки. После заполнения пакеты запаивают . Однако полиэтилен пропускает йод, камфару и др. летучие вещества. Капсулы желатиновые – для защиты слизистой оболочки пищеварительного тракта, для прохождения лекарственного вещества в неизменном виде через желудок (панкреатин), для маскировки неприятного запаха или вкуса (хинин, экстракт папоротника мужского и др.).

Мягкие лекарственные формы.Мази- мягкая лекарственная форма, предназначенная для нанесения на кожу, рану или слизистые оболочки. Мази состоят из основы-едеогсгшти нескольких лекарственных веществ, равномерно в ней распределенных. В состав мазей могут входить стабилизаторы, ПАВ, консерванты и другие вспомогательные вещества.

Мази широко применяются в различных областях медицины: при лечении дерматологических заболеваний, в отоларингологической, хирургической, проктологической, гинекологической практике и т.д. Их также используют как средства защиты кожи от неблагоприятных внешних воздействий (органических раздражителей, кислот, щелочей и других раздражителей) с косметическими целями (для удаления пигментных пятен, улучшения питания кожи, лечения и удаления волос).

Требования , предъявляемые к мазям, обусловлены как способом применения, так и сложностью состава этой лекарственной формы. Мази должны иметь мягкую консистенцию, которая обеспечила бы удобство нанесения их на кожу и слизистые оболочки и образование на поверхности ровной сплошной пленки. Для достижения необходимого терапевтического эффекта и точности дозирования лекарственные вещества в мазях должны быть максимально диспергированы и равномерно распределены по всей массе мази. Кроме того, мази, как и другие лекарственные формы, должны быть стабильны, не содержать механических включений. Их состав не должен изменяться при применении и хранении. Концентрации лекарственных веществ и масса мази должны соответствовать выписанным в рецепте.

Существует несколько классификаций мазей:, по месту применения, характеру действия и по типу дисперсных систем.

В зависимости от места нанесения мази делят на следующие группы: дерматологические, мази для носа, стоматологические, вагинальные, ректальные, уретральные.

Три последних вида мазей применяют обычно с помощью специальных шприцев. Наиболее широко применяются дерматологические мази, мази для носа и глазные мази.

По характеру действия мази делятся на две группы:

1) мази, оказывающие местное (локальное) действие непосредственно на верхний слой эпидермиса кожи или поверхность слизистой оболочки. Примерами могут служить мази дерматоловая, цинковая, ксероформная, применяемые при лечении дерматитов, экзем и других заболеваний кожи;

2) мази резорбтивного действия, глубоко проникающие в кожу или слизистую оболочку, достигающие кровяного русла и лимфы и оказывающие общее действие на весь организм или на отдельные органы.

Примером такого рода мазей является мазь «Нитропг». Она содержит 2% масляный раствор нитроглицерина и применяется для профилактики приступов стенокардии. Мазь наносят на кожу груди, живота или руки, размазывают тонким слоем и для лучшего всасывания накрывают непроницаемым материалом (полиэтиленовой пленкой). Эффект наступает обычно через 30 — 40 минут и сохраняется до 3-5 ч.

С точки зрения технологии , наибольшее значение имеет классификация, в основу которой положен тип дисперсной системы,, образованной лекарственными веществами и основой. Согласно этой классификации, различают гомогенные и гетерогенные мази.

Гомогенные мази характеризуются отсутствием межфазной поверхности раздела между лекарственными веществами и основой. В таких мазях лекарственные вещества распределены в основе по типу раствора, т.е. доведены до молекулярной или мицеллярной дисперсности. В зависимости от способа получения это могут быть: мази — сплавы, мази -растворы и мази экстракционные. Последние готовят только в заводских условиях, поэтому в данной главе они не рассматриваются.

Гетерогенные мази характеризуются наличием межфазной поверхности между лекарственными веществами и основой. В зависимости от характера распределения лекарственных веществ в основе гетерогенные мази делятся на суспензионные (тритурационные), эмульсионные и комбинированные.

Основы для мазей.Значение и роль основ в технологии мазей весьма важны и разнообразны, что подтверждено многочисленными исследованиями. Основы обеспечивают необходимую массу мази и , соответственно, надлежащую концентрацию, оказывают существенное влияние на стабильность мазей.

К основам предъявляется ряд требований, основные из которых:

Мягкая консистенция необходима для удобства нанесения на кожу и слизистые оболочки. Химическая интенсивность основ гарантирует отсутствие взаимодействия с лекарственными веществами, изменения под давлением внешних факторов (воздух, свет, влага, температура) и, следовательно, обеспечивает стабильность мази. Отсутствие аллергизирующего, раздражающего и сенсибилизирующего действия мазей во многом зависит от биологической безвредности основ.

Важно также, чтобы основы не нарушали физиологических функций кожи (тепло-, влаго-, и газообмена). Известно, что наружный слой кожи (эпидермис) в норме обладает кислой реакцией, которая препятствует размножению микроорганизмов. Поэтому требование нейтральности мазевых основ, сохранение первоначального значения рЫ кожи имеют большое значение. Присутствие микроорганизмов может быть причиной повторного инфицирования воспаленной кожи и слизистой, а также снижения активности лекарственных веществ и изменения консистенции мазей.

Большое практическое значение имеет вопрос о легкости удаления остатков мази с белья, поверхности кожи, особенно с их волосистых участков. Свойства основы должны соответствовать цели назначения мазей. Основы для поверхностно действующих мазей не должны способствовать глубокому всасыванию лекарственных веществ. Основы для мазей резорбтивного действия, наоборот, должны обеспечивать всасывание лекарственных веществ через волосяные фолликулы, сальные и потовые железы. Основы для защитных мазей должны быстро высыхать и плотно прилегать к поверхности кожи.

В соответствии с этим принципом все мазевые основы делят на три группы: липофильные, гидрофильные, липофильно гидрофильные (дифильные) основы.

Липофильные основы— это разнородные в химическом отношении вещества, имеющие ярко выраженную гидрофобность. В группу липофильных основ входят жиры и их производные, воски, углеводороды и силиконовые основы.

Источник

Оборудование производства твердых лекарственных форм

Производство твердых лекарственных форм включает операции: смешивания ингредиентов; грануляции полученной смеси; калибровки и опудривания гранул; таблетирования; нанесения покрытий; упаковки в блистеры, флаконы, пеналы; упаковки блистеров, пеналов, флаконов в картонные коробки. GMP рекомендует проводить технологические процессы получения твердых лекарственных форм в оборудовании, где возможно последовательное проведение нескольких операций в одном рабочем объеме, например: смешивание и гранулирование (смесители-грануляторы); грануляцию и сушку (грануляторы-сушилки); смешивание, грануляцию, сушку и опудривание (смесители-грануляторы-сушилки). Такое оборудование позволяет избежать загрязнения сырья, полупродуктов, максимально автоматизировать ведение процесса; сократить затраты ручного труда и времени.

Оборудование для проведения процессов смешивания, грануляции и сушки. Смешивание твёрдых сыпучих материалов между собой, а также твёрдых материалов с жидкими компонентами в таблеточном и других производствах осуществляется, в основном, в смесителях периодического действия с двумя Z-образными лопастями или червячным перемешивающим устройством и поворотным корпусом. Масса загружаемой смеси составляет 80-450 кг. Перемешивающие устройства могут вращаться в одном или противоположных направлениях. Перемешивание массы осуществляется в процессе её перетирания между лопастями и стенками корыта Таким комбинированным действием достигается гомогенизация перемешиваемой массы. Корпус смесителя может иметь рубашку для подачи тепло- или хладоагента.

Массовая производительность смесителей периодического действия Q, кг/ч, определяется: v

V — номинальный объём смесительной камеры, м ; v — насыпная масса смеси, кг/м 3 ; Кз — коэффициент заполнения смесительной камеры; Т — длительность производственного цикла смешивания, ч. Длительность производственного цикла смешивания определяют по формуле:

где Т1 — время загрузки смесителя, ч;

Т2 — время смешивания, ч;

Т3 — время выгрузки готовой смеси из смесителя, ч.

Гранулирование. Подготовка гранулята является очень важной операцией в производстве твёрдых лекарственных форм и для её осуществления используются грануляторы с различным принципом действия: колебательные; центробежные; экструзионные; тёрки.

Широкое распространение получили экструзионные грануляторы. Этот гранулятор представляет собой перфорированный цилиндр со сплошным торцом. Внутри цилиндра вращается винтовой вал. Материал выдавливается через перфорированный цилиндр и попадает в специальный барабан, где происходит окончательная обработка. На предприятиях применяются грануляторы типа 3027 (Мариупольского ЗТО), а также грануляторы немецкой фирмы «Glatt», производительность которых от 150 кг/ч, а диаметр отверстий изменяется в интервале от 1 до 4 мм, через каждые 0,5 мм.

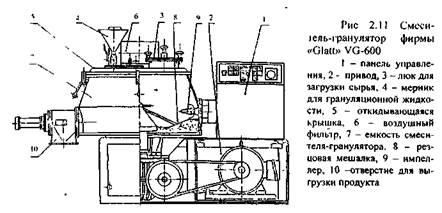

На сегодняшний день на предприятиях отдают предпочтение оборудованию, в котором совмещены операции смешивания и гранулирования, что позволяет снизить затраты времени на проведение процесса и потери сырья. На рис.2.11 представлен смеситель-гранулятор фирмы «Glatt» VG-600, который представляет собой ёмкость с откидывающейся крышкой, изготовленную из нержавеющей стали.

В днище ёмкости установлена трёхлопастная резцовая мешалка, вращающаяся со скоростью 4-8 об/с. В боковой части ёмкости внизу, со стороны противоположной выгрузному отверстию находится импеллер -винт, оборудованный ножами, с помощью которого гомогенизированный материал измельчается в гранулят. Гранулят выводится из ёмкости через пневматически управляемое выгрузное отверстие.

Крышка герметично закрывает ёмкость и закрепляется откидными болтами. На крышке ёмкости располагается воздушный фильтр, загрузочное отверстие, которое имеет предохранительную решётку, мерник для грануляционной жидкости. Крышка оборудована предохранителем, который блокирует её открывание в процессе работы. Смеситель-гранулятор смонтирован на станине, внутри которой размещены электродвигатель и привод. На станине смонтирована панель управления, которая позволяет автоматически включать установку, регулировать скорость вращения мешалки, параметры работы импеллера, регулировать время проведения операции и управлять устройством пневматической выгрузки гранулята. Такие смесители-грануляторы могут иметь номинальный объём ёмкости от 25 до 600 л. Коэффициент заполнения ёмкости 75%. Технологический цикл работы гранулятора 6-10 мин. Из этого времени на гомогенизацию идёт 2 мин., а на грануляцию 4-8 мин.

В тех случаях, когда компоненты таблетируемой массы разлагаются, теряют биологическую активность в присутствии увлажнителей — таблетируемая масса подвергается сухому гранулированию. Обычно сухое гранулирование осуществляется на горизонтальных металлических валках, сжимаемых пружинами или гидравлическим поршнем. Продукт пропускается между валками в виде непрерывной полосы, которая затем измельчается и просеивается через перфорированную пластину с требуемым размером отверстий. Для сухого гранулирования может быть применен червячный экструдер, в котором колонка материала продавливается с большим усилием через пластину с нужным размером отверстий.

Для сухого гранулирования в фармацевтической промышленности применяют гранулятор типа 3027 (Мариупольского ЗТО). Производительность гранулятора в режиме сухого гранулирования составляет от 150 до 1000 кг/ч. Перспективными являются пресс-грануляторы фирмы «ХУТТ» (Германия), в которых смесь порошков уплотняется до получения гранул чечевичной формы. Рабочими органами гранулятора являются прессующие валки, которые представляют собой полые цилиндры с зубцами на поверхности, между которыми в стенках цилиндров расположены радиальные отверстия. Вертикальный шнек принудительно подаёт порошковую массу. Валки, вращаясь в разные стороны, захватывают порошковую массу и продавливают её внутрь через отверстия в стенке полых валков, где специальный нож срезает гранулы. В результате получают высококачественные гранулы с одинаковой формой, массой и достаточной прочностью.

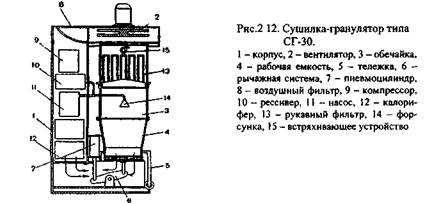

Гранулирование в «кипящем слое» является перспективным, потому что в объёме одного аппарата возможно проведение операции смешивания, гранулирования, высушивания и опудривания. Порошок, который подлежит гранулированию помещается в рабочую часть аппарата, где он поддерживается во взвешенном псевдоожиженном слое потоком воздуха. На него через форсунку наносится гранулирующая жидкость. Псевдоожижен-ный слой обеспечивает кратковременное взаимодействие лекарственных веществ с гранулирующей жидкостью и нагретым воздухом, что благоприятно для нестабильных препаратов. Получаемые гранулы характеризуются хорошей текучестью и прочностью. На наших фармацевтических предприятиях применяют аппараты СГ-30 и СГ-60 (разработка С-Петербургского НПО «Прогресс», выпуск — «Дезхимоборудование», г.Пенза), «Aeromatic» (Швейцария), «Glatt» (Германия) и др. Механизм образования гранул в этом случае отличается от механизма образования гранул при увлажнении смеси в смесителе и последующей грануляции.

Принципиальная схема аппарата СГ-30 представлена на рис.2.12.

В рабочую ёмкость загружается до 30кг порошкообразной таблеточной смеси При помощи тележки 5 рабочая ёмкость закатывается в аппарат и посредством воздействия пневмоцилиндра 7 на рычажную систему 6 поднимается до уровня обечайки, с которой она соединяется. Поток воздуха всасывается вентилятором 2, проходит через воздушный фильтр 8, калорифер 12 и далее попадает непосредственно под дно ёмкости и проходит через Него снизу вверх. При этом продукт приходит во взвешенное («кипящее») состояние. Затем во взвешенный слой через форсунку 1 при помощи насоса 11 подаётся гранулирующая жидкость. По окончании гранулирования подача жидкости прекращается и форсунка продувается сжатым воздухом, который подаётся компрессором 9. После этот гранулят сушится в режиме «кипящего слоя». При этом увлажнённый воздух проходит через установленный над форсункой рукавный фильтр 13, в котором задерживаются мелкие частицы гранулированного и высушенного материала, а очищенный воздух через вентиляционный канал выбрасывается в атмосферу. Процесс длится 25-45 мин.

Одним из важных факторов при сушке и гранулировании в кипящем слое является распределение фракций по размерам. В данной установке на фракцию 0,25-2 мм приходится около 90 %. Этот показатель — одно из преимуществ установки.

Сушка. На качество получаемых таблеток существенное влияние оказывает влажность прессуемого материала. В зависимости от характера гранулятов сушку проводят в полочных сушилках, вакуум-сушильных шкафах, в сушилках с псевдоожиженным слоем, сушилках с ИК-излучением и сушилках с СВЧ. На сегодняшний день в производстве чаще всего применяются сушилки с псевдоожиженным слоем. На отечественных предприятиях используются следующие типы сушилок этой конструкции: СП-30; СП-60; СП-100, где цифра указывает количество загружаемого материала, кроме того на наших предприятиях используются аппараты такого же типа зарубежных фирм «Aeromatic-AG» (Швейцария); UTPA-30, 200, 400 Munster (Швейцария); «Glatt» (Германия); «Manesty» (Англия) и др.

Преимущества сушилок с псевдоожиженным слоем — высокая скорость процесса (20-50 мин); сокращение энергозатрат и рабочих площадей; простота конструкции; возможность полной автоматизации и улучшение условий обслуживания; возможность сушить термолабильные препараты; высокая скорость межфазного тепло- и массообмена.

Таблетирование. К конструкции таблеточных машин и их оснащению в соответствии с требованиями ВОЗ и GMP предъявляются очень высокие требования: герметизация рабочего пространства таблеточной машины для предупреждения перекрёстной контаминации; удобство очистки машины; простота замены оснастки; изготовление рабочей камеры, где происходит таблетирование из нержавеющей стали без применения лаки-рованых поверхностей; наличие рессорного механизма установки машины с целью уменьшения вибрации; автоматическое управление машинами.

В Украине и странах СНГ в производстве таблеток широко используют роторные таблеточные машины (РТМ), разработчиками и изготовителями которых являются НПО «Прогресс» (С-Петербург) и Мариупольский ЗТО

Широко применяются следующие таблеточные машины:

РТМ-41М2В, у которой 41 пара пресс-инструмента, максимальная глубина заполнения матрицы — 18 мм диаметр таблеток 5-15 и 20 мм.

РТМ-3028 — 57 пар пресс-инструмента, глубина заполнения матрицы до 18 мм, диаметр таблеток 16-18 мм. Машина предназначена для прямого прессования.

РТМ43 — 43 пары пресс-инструмента, глубина заполнения матрицы 17 мм; диаметр таблеток 13-20 мм

РТМ-300М — применяется для изготовления таблеток цилиндрической формы небольших диаметров с плоскими и сферическими торцами. Максимальная глубина заполнения матриц до 12 мм.

Производительность некоторых типов таблеточных машин может достигать 495 тыс. таблеток в час. На предприятиях эксплуатируют таблеточные машины известных западных производителей: Fette, Kilian (Германия); Manesty (Англия) и др.

Контроль массы таблеток производится устройством, производительность которого не менее 2000 операций/час при массе контролируемой таблетки 0,15-0,75 г. Установка состоит из узла отбора таблеток, блоков контроля и сигнализации. В случае отклонения массы таблеток от заданного значения включается сигнальная лампа. Конструкция современных зарубежных машин предусматривает их включение и остановку в случае отклонения массы таблеток от нормы.

Автоматический контроль на металлические включения производится при помощи устройства, которое обнаруживает и извлекает из потока таблетки с металлическими включениями. Они обеспечивают обнаружение включений размером до 0,5 мм при скорости потока 100 тыс. таблеток в час. По окончании прессования таблетки помещают в установку для обеспыливания, которая снабжена пылесосом. Производительность установки до 150 кг таблеток в час. В современных зарубежных таблеточных машинах обеспыливание таблеток производится сразу в машинах. На качество таблеток влияет величина давления, скорость прессования, состояние и износостойкость пресс-инструмента, а именно: твёрдость, качество, форма пуансонов и матриц. Более всего изнашивается пресс-инструмент, так как он испытывает большие нагрузки: частота циклов более 4 тыс./мин, усилия прессования до 100 кН. Стойкость матриц в 2-3 раза ниже, чем у пуансонов. Поэтому в Украине и за рубежом большое внимание уделяется выбору материалов повышенной износостойкости для изготовления пресс-инструмента. Это материалы на основе карбидов хрома и никеля, кобаль-тохромовольфрамовые и азотированные стали, бронзовые сплавы.

Для формирования таблеток методом тритурации на некоторых наших предприятиях используют довольно сложные по конструкции машины фирмы «Fette» (Германия).

Оборудование для нанесения покрытия на таблетки Покрытия наносятся, в основном, двумя методами — в дражировочных котлах и аппаратах псевдоожижённого слоя.

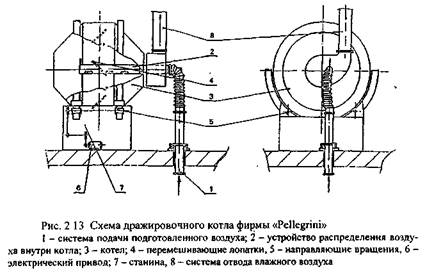

Нанесение покрытий в дражировочных котлах широко применяется на предприятиях. Этот метод отличается высокой производительностью. В котёл который вращается со скоростью 30-60 об/мин, помещают двояковыпуклые таблетки. Вначале сильной воздушной струёй с поверхности таблеток удаляется пыль, а затем посредством форсунок на таблетки периодически разбрызгивается покрывающий раствор. По окончании покрытия таблетки обдувают холодным воздухом в течение 5-10 мин и выгружают. На рис. 2.13 приведена принципиальная схема дражировочного котла фирмы «Pellegrini» (Италия).

Котёл имеет сложную форму: цилиндрическая средняя часть с двух сторон стыкуется с двумя усечёнными конусами. К внутренней поверхности цилиндрической части приварены полые лопатки, которые повышают интенсивность перемешивания таблеток-ядер. С торцов котла расположено два отверстия. Через одно отверстие идёт наполнение барабана и осуществляется контроль за технологическим процессом. Через второе отверстие осуществляется подвод подогретого воздуха, отсос паро-воздушной смеси и здесь же вмонтирована форсунка для распыления покрывающего раствора. В цилиндрической части имеется люк для выгрузки готового продукта и для мытья оборудования. Котёл изготовлен из нержавеющей стали, внутренние поверхности обработаны электрополировкой.

Недостатком нанесения покрытий в дражировочных котлах является медленное протекание процесса при использовании водных растворов. В этом случае процесс покрытия эффективнее проводить в псевдоожиженном слое, так как эти аппараты характеризуются более высокими значениями коэффициента теплопроводности и теплопередачи от теплоносителя к покрываемым таблеткам. Для нанесения покрытия в режиме псевдоожиженного слоя на предприятиях используют установки СГ-30 и СГ-60, а также установки фирм «Glatt» и «Manesty». Продолжительность процесса покрытия не превышает 180 мин.

Для нанесения прессованных покрытий на предприятиях фармацевтической промышленности применяются таблеточные прессы «Drycota» (фирма «Manesty», Англия), и таблетпрессы отечественного производства РТМ-24. Эти машины представляют собой сдвоенный агрегат, состоящий из двух роторов. На первом роторе обычно прессуются таблетки-ядра двояковыпуклой формы, которые затем специальным транспортирующим устройством передаются на второй ротор, где происходит напрессовывание покрытия. Производительность этих машин до 10500 таблеток в час.

Калибровка и опудривание гранул. В гранулят, предназначенный для изготовления таблеток вводятся добавки, которые с одной стороны определяют требуемое качество таблеток, а с другой стороны облегчают процесс их изготовления. Процесс введения добавок называется опудриванием гранул и он может производится в специальных машинах-опудривателях (гомогенизаторах), а может быть выполнен в смеситиле-грануляторе, сушилке кипящего слоя.

Упаковка таблеток. Упаковочные линии с точки зрения принципов упаковки и технологического оборудования делят на:

— линии для контурной ячейковой (блистерной) упаковки и контурной безъячейковой упаковки;

— линии для упаковки в стеклянную тару;

— остальные упаковочные устройства.

Широкое распространение получили линии для блистерной (или контурной ячейковой) упаковки. Они состоят из таких элементов:

1) автомат упаковки в блистеры;

3) контрольные весы;

4) автомат групповой упаковки.

В этих линиях материалом для получения термоформуемой плёнки является слабопластифицированный поливинилхлорид (ПВХ). Эта плёнка хорошо формуется и термосклеивается с разными материалами: алюминиевой фольгой; бумагой, картоном покрытым слоем термолака. Такая упаковка широко используется для негигроскопичных таблеток, драже, капсул. На производстве применяют машины зарубежных фирм-изготовителей: ФАРКОН, Uhlmann и др., а также производства НПО «Прогресс» (С-Петербург). Они формуют в термопластичной плёнке ячейки, в которые помещают таблетки, драже, капсулы, затем термосклеивают плёнку с фольгой, наносят методом тиснения серию и срок годности лекарственного препарата и вырубают готовые упаковки. Машины отличаются по способу формирования .плёнки: непрерывный и циклический. В первом случае плёнка в автомате непрерывно поступает на вращающийся барабан, где идёт её разогрев до пластичного состояния при помощи электронагревателя или инфракрасного излучателя. Размягчённая плёнка при помощи вакуума присасывается к ячейкам барабана и принимает необходимую форму. Образовавшиеся ячейки заполняются таблетками, капсулами, после чего сверху покрываются алюминиевой фольгой. При помощи горячего ихолодного барабанов термосклеивающей установки склеиваются полосы плёнки и фольги. Полученная лента с таблетками или капсулами вырубается на штампе.

Контурная безъячейковая или «стриповая» упаковка состоит из термически склееной в виде решётки двойной ленты, в непроклеенные места, которой помещаются таблетки. Материалом для упаковки служит целлофан, покрытый термосклеивающимся лаком, ламинированная бумага или фольга. Для упаковки используют автоматы, с производительностью 615-1000 табл./мин при ширине ленты 50-60 мм, диаметре таблеток не более 12 мм. Автоматы работают по такому принципу: таблетки из вибропитателя подают на дистанционное устройство, которое укладывает их на нижнюю целлофановую ленту в два ряда с определённым шагом. Сверху накладывается вторая лента. Проходя между нагретыми барабанами, ленты свариваются, а затем отрезаются с необходимым количеством таблеток в упаковке.

Упаковка таблеток в стеклянную тару. Для фасовки таблеток, драже, гранул, капсул в банки, флаконы, пробирки используют оборудование зарубежных фирм, и также НПО «Прогресс». Это автоматы для фасовки таблеток в стеклянные пробирки с одновременной укупоркой пробирок полиэтиленовой пробкой с амортизатором. Производительность автоматов 7000 пробирок/час. Мариупольским ЭТО выпускается технологическая линия для фасовки таблеток в стеклянную тару с резьбовым горлом. Производительность линии 3000-7200 флаконов/час в зависимости от числа таблеток во флаконах.

Источник