- Фармоборудование

- Разработка и производство фармацевтического оборудования

- Автоматическое фармацевтическое оборудование.

- Полуавтоматическое фармацевтическое оборудование.

- Вспомогательное фармацевтическое оборудование.

- Фармацевтическое оборудование фирмы ВИПС-МЕД, разработанное специалистами предприятия и изготовленное на производственных мощностях ВИПС-МЕД, удовлетворяет требованиям GMP.

- Фармацевтическое оборудование фирмы ВИПС-МЕД – оптимальное сочетание цены и качества

- Оборудование для производства лекарственных субстанций

- Оборудование для производства лекарственных субстанций

Фармоборудование

Разработка и производство фармацевтического оборудования

Оборудование, применяемое для производства готовых форм лекарственных субстанций и препаратов, должно удовлетворять ряду требований как к его конструкции, исполнению, так и к условиям его использования, которые отражены в стандартах фармацевтической промышленности GMP (Good Manufacturing Practice – Надлежащая Производственная Практика).

Применение фармацевтического оборудования в соответствии со стандартами GMP возможно только при его использовании в чистых помещениях класса от D до A. С помощью фармацевтическое оборудование обеспечивают надлежащее исполнение операций, необходимых для производства высококачественных лекарственных препаратов. В число этих операций входят:

- Подготовка расходных материалов, в ходе которой осуществляется мойка, сушка и/или стерилизация емкостей (флаконов, бутылок и т.п.);

- Приготовление рабочих растворов лекарственных препаратов; — подача рабочих растворов препаратов и дозированное наполнение;

- Перемещение укупорочных материалов в зону укупорки;

- Герметичная укупорка;

- Нанесение на флаконы, бутылки и т.п. наклеек и/или маркировка готовых лекарственных форм препаратов;

- Контроль готовых лекарственных препаратов;

- Упаковка готовых препаратов в групповую и транспортную упаковку;

- Складирование и хранение готовой продукции.

Компания ВИПС-МЕД, имеющая многолетний успешный опыт работы на рынке фармацевтического оборудования России и стран СНГ, предлагает своим клиентам автоматическое, полуавтоматическое и вспомогательное оборудование для фармацевтического производства в доступном ценовом диапазоне.

Автоматическое фармацевтическое оборудование.

- Моечные установки различных модификаций, в том числе, ультразвуковые, для автоматического очистки стеклянных емкостей (флаконов, бутылок) объемом от 10 до 450 мл;

- Установки автоматической сушки, термической и УФ-стерилизации флаконов и бутылок;

- Линии наполнения и укупорки лекарственных препаратов различной производительности;

- Установки нанесения самоклеящихся этикеток на бутылки, флаконы.

Полуавтоматическое фармацевтическое оборудование.

- Полуавтоматические установки для дозированного розлива лекарственных средств;

- Закаточные полуавтоматы для герметичной укупорки флаконов и бутылок с гладким и винтовым горлом алюминиевыми колпачками;

- Установки и приспособления для снятия алюминиевых колпачков.

Вспомогательное фармацевтическое оборудование.

- Тележки для транспортировки флаконов и бутылок внутри чистых помещений и стерильных зон – конструкции из нержавеющей стали, оснащенные тормозными фиксаторами и съемными поддонами;

- Столы приемопередаточные и накопительные;

- Конвейерные секции, используемые для соединения всех элементов комплекса фармацевтического оборудования в единую технологическую цепочку;

- Модули фильтровентиляционные, используемые для получения параметров класса A, B в зоне наполнения и укупорки.

Фармацевтическое оборудование фирмы ВИПС-МЕД, разработанное специалистами предприятия и изготовленное на производственных мощностях ВИПС-МЕД, удовлетворяет требованиям GMP.

При проектировании и изготовлении фармацевтического оборудования был использован большой опыт многолетнего производства компанией ВИПС-МЕД стерильных и нестерильных жидких, а также порошковых лекарственных и диагностических препаратов, в том числе входящих в Перечень жизненно необходимых и важнейших лекарственных препаратов, утверждаемый Правительством РФ. Эти производства предприятие оснастило фармацевтическим оборудованием собственных разработки и изготовления. Соответствующие производственные фармацевтические цеха и участки успешно прошли лицензирование и позволили предприятию занять достойное место на рынке лекарственных и диагностических препаратов Российской Федерации.

Фармацевтическое оборудование GMP — Автоматическое: дозированный розлив и укупорка; моечные установки; нанесение самоклеющихся этикеток; стерилизация.

Фармацевтическое оборудование GMP — Полуавтоматическое: полуавтоматы закаточные; обжим колпачков; снятие колпачков; дозированный розлив жидких лекарственных препаратов.

Вспомогательное оборудование: тележка для транспортировки флаконов; стол накопительный поворотный; конвейерная секция.

Фармацевтическое оборудование фирмы ВИПС-МЕД – оптимальное сочетание цены и качества

В настоящее время фирма ВИПС-МЕД является, по сути, единственным российским предприятием, разрабатывающим и производящим фармацевтическое оборудование на мировом уровне, превосходящее китайские аналоги и не уступающее по основным параметрам оборудованию, поставляемому из Италии.

Соотношение цена/качество оборудования ВИПС-МЕД является оптимальным, а его ценовой диапазон даже в условиях экономических турбулентностей остается вполне доступным для российского потребителя.

Компания ВИПС-МЕД предлагает своим клиентам фармоборудование, спроектированное и изготовленное специалистами предприятия в полном соответствии с требованиями заказчика и по последним современным технологиям.

Мы всегда готовы оказать своим клиентам своевременную, действенную и полноценную консультационную поддержку и помочь в выборе оборудования для фармацевтического, парфюмерно-косметического или химического производства.

Есть форма поиска, где вы сможете найти необходимую продукцию по названию.

В нашем ассортименте есть необходимое оборудование как для небольших, так и для крупных производств.

В компании ВИПС-МЕД работают опытные и ответственные специалисты, внимательно следящие за каждым этапом производства.

При необходимости мы можем спроектировать и изготовить фармацевтическое оборудование по индивидуальному заказу.

Мы уважительно относимся к каждому своему клиенту, поэтому стараемся не допускать срывов сроков заказа и поставка продукции ненадлежащего качества.

Хотите получить больше информации о фармацевтическом оборудовании от нашей производственной компании?

Пишите или звоните по контактному номеру телефона, и наши специалисты грамотно и по существу ответят на все ваши вопросы.

Источник

Оборудование для производства лекарственных субстанций

Лекарственные средства являются особо важным видом фармацевтической продукции. От их безопасности и эффективности зависит здоровье и даже жизнь каждого человека. Требования к их производству конкретизируют требования к оборудованию для производства лекарств.

Нынешнее состояние российского рынка оборудования для фармацевтической отрасли значительно стабилизировалось. Отечественные фарм предприятия закупают новейшее оборудование, пытаясь заменить устаревшие узлы и по возможности «реанимировать» остановившееся производство. Новые стандарты GMP, приемлемые для всего мира, не чужды и «продвинутым» российским производителям. Обязательный переход производства на этот стандарт в настоящее время — требование лицензирующего органа (Министерства промышленности и торговли РФ). Перевооружение производств на новое высокотехнологичное становится обязательным условием для производителей оборудования для лекарственных форм. Однако рост рынка продаж лекарственных препаратов и техническое переоcнащение отрасли в соответствии GMP предполагают перспективы долгосрочного роста рынка фармацевтического оборудования.

Безостановочный, отвечающий стандартам качества, процесс выпуска лекарственных средств — главное предназначение фармацевтического оборудования. Широкий ассортимент фармацевтических препаратов требует множество определенных видов оборудования. Многочисленные стадии и циклы производства лекарств порождают использование различной медицинской техники специального предназначения.

Технологическое оборудование для изготовления лекарств должно соответствовать своему назначению и обеспечено обслуживанием, не представляющем угрозы для качества продукции. В связи с этим фармацевтическое оборудование должно отвечать следующим техническим требованиям:

— обеспечение производства лекарств в соответствии с заданной спецификацией;

— обеспечение требуемой структуры медикамента;

— обеспечение гомогенности (однородности) лекарственной продукции;

— защита препарата от риска загрязнения;

— предотвращение перекрестных загрязнений;

— возможность аттестации критического оборудования;

— контроль параметров процесса производства;

— стабильность, обеспечивающая неизменность показателей лекарственных препаратов в допустимых пределах;

— эффективность эксплуатации и удобство технического обслуживания;

— соответствие погрешности контрольно-измерительных приборов установленным значениям.

Оборудование для производства фармацевтической продукции

Фармацевтическое оборудование — категория, которая охватывает весь спектр устройств, используемых в процессе производства медикаментов. На каждой стадии технологического процесса используется специальное оборудование. Различают следующие циклы изготовления лекарственных медикаментов:

— придание лекарству требуемой формы;

— стадия оформления и упаковки. С помощью такого непрерывного потокового режима получают медикаменты различных лекарственных форм: таблетки, капсулы, ампулы, гранулы, мази и др.

Виды оборудования фармацевтического производства

Виды основного оборудования:

— по производству медикаментов в ампулах;

— по изготовлению лекарственных кремов, гелей, мазей;

— для осуществления синтеза органических веществ.

Виды вспомогательного оборудования:

— оборудование для подготовки воды для ампул;

— установка для производства стеклянных ампул;

— очистительный агрегат для производственного водопровода;

— аппараты для изготовления полиэтиленовой тары.

Каждый вид оборудования подразделяется на множество разновидностей, выполняющих свою непосредственную миссию. Так для подготовки сырья используют: для жидких лекарств — смесители различного типа и гомогенизаторы, для сыпучих препаратов — дробильные аппараты для измельчения и дезинтеграторы. Для поддержания определенной влажности исходного материала применяют разные модели специальных сушилок.

Для дальнейшего процесса производства необходимы варочные котлы, таблетпрессы, капсуляторы и другие виды необходимые для каждого цикла изготовления лекарственных препаратов.

Стабильность и эффективность непрерывной работы фармацевтического оборудования на каждом этапе производства лекарственных форм — залог исключительно высококачественной продукции, поступающей на прилавки отечественных аптек.

Производством оборудования для фармацевтических производств различных лекарственных форм, его комплексной поставкой, монтажом и последующим сервисным обслуживанием и занимается наша компания. На страницах нашего сайта вы сможете подобрать технику, полностью соответствующую потребностям вашего производства.

Источник

Оборудование для производства лекарственных субстанций

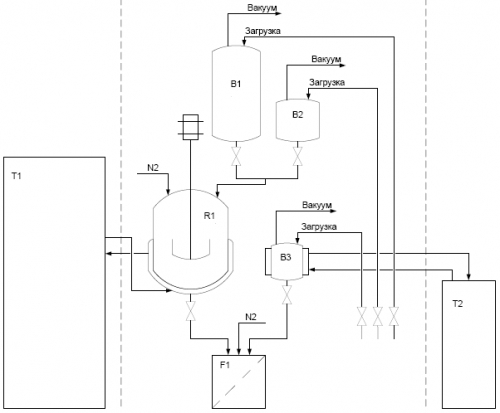

Представленное в данном исследовании оборудование позволяет проводить одностадийный процесс, включающий в себя циклы синтеза и кристаллизации. Для контроля процесса обязательным является поддержание заданных температурных условий и pH. Аппаратурное оформление процесса включает в себя реактор/кристаллизатор, мерные емкости для реагентов и вспомогательных веществ, нутч-фильтр, термостатирующие аппараты. Ниже представлен пример технологической схема процесса синтеза фармацевтических субстанций.

Технологическая схема синтеза фармацевтических субстанций

Спецификация оборудования для производства фармацевтических субстанций

Реакторная система

Реакционный сосуд (реактор-смеситель-кристаллизатор) предназначен синтеза и последующей кристаллизации фармацевтической субстанции. Технология проведения процесса обуславливает следующие требования к реактору:

— материал изготовления: устойчивое к агрессивной реакционной среде боросиликатное стекло;

— наличие мешалки с варьируемым числом оборотов;

— наличие термостатирующей рубашки;

— наличие нижнего штуцера для выгрузки осадка;

— pH датчик;

— фланцы: для подачи газа, загрузки сыпучих и жидких реагентов, ph-метра, датчика температуры, привода мешалки.

В ходе подбора реактора необходимо также учитывать необходимость приобретения дополнительных элементов оборудования к нему: мерных сосудов, теплообменника, соединительных элементов, несущей конструкции, насосов.

Для производства лекарственных средств существуют специализированные фармацевтические реакторы, которые представляют собой сосуды, на ¾ закрытые термостатирующей стальной рубашкой. Часто используется эмалированное исполнение реакционных сосудов. Недостатком таких реакторов является их высокая стоимость. В связи с этим, если технология производства позволяет использовать стеклянные реакторы, с экономической точки зрения лучше приобретать их.

Выбор в пользу реактора из боросиликатного стекла был сделан на основании того, что этот материал обладает высокой химической стойкостью (инертность материала является определяющим фактором в случае синтеза многих субстанций в агрессивной среде), облегчает визуализацию процесса, отвечает требованиям, предъявляемым к производству фармсубстанций, обладает оптимальным соотношением цены и эксплуатационных характеристик.

Можно выделить следующие основные характеристики, обуславливающие выбор оборудования из боросиликатного стекла для синтеза:

1.Химическая стойкость

Боросиликатное стекло 3.3 устойчиво к воздействию практически всех известных веществ, что позволяет использовать его в тех случаях, когда другие материалы не могут быть использованы. Оно имеет высокую устойчивость к водным растворам солей, органическим веществам, галогенам, таким как хлор и бром, а также к большинству кислот. Существует всего несколько веществ способных причинить стеклянной поверхности заметные повреждения, это плавиковая кислота, концентрированная фосфорная кислота и крепкий раствор едкой щелочи при высокой температуре. Тем не менее, при комнатной температуре, 30% раствор каустической соды не представляет угрозы для боросиликатного стекла 3.3.

Боросиликатное стекло 3.3 может быть классифицировано согласно соответствующим методам испытаний (см. также ISO 3585 и EN 1595):

| Сопротивление гидролизу при 98 C | класс ISO 719-HGB 1 |

| Сопротивление гидролизу при 121 С | класс ISO 720-HGA 1 |

| Устойчивость к кислотам | |

| Устойчивость к щелочам | класс ISO 695-A2 |

2.Малый коэффициент термического расширения

Боросиликатное стекло 3.3 отличается от используемых в строительстве заводов и технологических установок материалов, не только благодаря своей универсальной химической стойкости (см. выше), но также благодаря очень малому коэффициенту термического расширения. Особенную важность это приобретает для систем с длинными стеклянными теплообменниками и высокими колоннами. Наиболее важные физические характеристики для проектирования производств перечислены в следующей таблице. (см. также ISO 3585 и EN 1595).

Средний коэффициент линейного теплового расширения

В процессе подбора оборудования было выявлено, что лучше всего отвечает техническим и качественным требованиям продукция европейских производителей QVF, BÜCHI AG, Mettler Toledo, Lenz. Последние две фирмы не могут предложить реактора необходимого объема (максимальный объем реакторов составляет соответственно 18 л и 20 л). В связи с этим, для анализа были выбраны реакторы QVF, BÜCHI AG, а также Simax. Ниже представлены характеристики реакторов, предложенных этими фирмами с указанием технических данных, а также предлагаемой комплектации.

Таблица 1.2

Сравнительная характеристика реакторов-кристаллизаторов для синтеза бензалкония фторида

Характеристики

| QVF | BÜCHI AG | SIMAX | |

| Фланцы | 7 фланцев на крышке реактора: для привода мешалки, pH -метра, для загрузки сыпучих реагентов, для загрузки жидких реагентов – 2 шт., для подачи вакуума, для отвода паров. Нижний штуцер для слива реакционной смеси и подачи ее на нутч-фильтр. | 8 фланцев на крышке реактора: для привода мешалки, pH -метра, для загрузки сыпучих реагентов, для загрузки жидких реагентов , для подачи вакуума, для отвода паров. Нижний штуцер для слива реакционной смеси и подачи ее на нутч-фильтр. | 5 фланцев на крышке реактора: для привода мешалки, вакуума, для датчика температуры, загрузки жидких реагентов, сыпучих реагентов. Нижний штуцер для слива реакционной смеси и подачи ее на нутч-фильтр. |

| Материалы | Реакционный сосуд: боросиликатное стекло 3.3 Мешалка: сталь/ PTFE | Реакционный сосуд: боросиликатное стекло 3.3 Мешалка: сталь/ PTFE | Реакционный сосуд: боросиликатное стекло 3.3 Мешалка: сталь/ E — PTFE |

| Характеристики привода мешалки | EEx ell T 4 Мощность: 0,50 кВт Частота: 50 Гц Напряжение: 220/380 В Скорость: 0-600 об/мин | EEx e II T 4 Мощность: 0,55 кВт Частота: 50 Гц Напряжение: 230/400 V Скорость: 0-600 об/мин | EEx ell T 3 Мощность: 0,37 кВт Частота: 50 Гц Напряжение: 230/400 В Скорость: 55-328 об/мин |

| Рабочие условия | -1/+0,5 бар — 50°C /+ 180°C | -1/+0,5 бар -60°C /+ 200°C | от 0,7 бар до полного вакуума — 50°C /+ 180°C |

| Комплекс услуг | Инжиниринг, полное сопровождение проекта до ввода оборудования в эксплуатацию | Инжиниринг, полное сопровождение проекта до ввода оборудования в эксплуатацию | На данный момент отсутствует |

| Сроки поставки (с момента утверждения проекта) | 21 неделя | 12 недель | от 35 недель |

| Стоимость, EUR ( DDP Москва, с НДС) | 92217 | 117278 | 15010 (цена за реактор, 2 мерных сосуда и несущую конструкцию, без обвязки) |

Таблица 1.3

Сравнительная характеристика реакторов-кристаллизаторов для синтеза бензалкония фторида

Таким образом, с учетом качественных и эксплуатационных характеристик предпочтительны реакторные системы QVF и BÜCHI AG. Представленное коммерческое BÜCHI AG включает в себя больше позиций, в связи с этим стоимость комплекта оборудования дороже. Но по сути данные компании предлагают оборудование сходное по своим качественным характеристикам, оборудование находится в одном ценовом диапазоне (по ряду позиций QVF даже превосходит аналоги BÜCHI AG по стоимости.

Реакционную систему необходимо комплектовать дополнительными агрегатами. В большинстве случаев подбор вспомогательного оборудования осуществляет поставщик реакторной системы, так как в данном случае его специалисты могут гарантировать полную совместимость всех позиций и вести гарантийное обслуживание установки. Но мы сочли целесообразным провести анализ основных позиций в данном исследовании для демонстрации возможных вариантов комплектации.

Термостатирующие устройства

Для регулирования температуры в процессе производства бензалкония фторида необходимо два термостатирующих устройства:

1) Охлаждающий/нагревающий циркуляционный термостат для регулирования температуры в рубашке реактора на стадиях синтеза и кристаллизации (Т1)

2) Циркуляционный охладитель для захолаживания этанола и этилацетата в мернике, оборудованном рубашкой (Т2)

Были выбраны термостатирующие устройства следующих производителей: Huber, Laude, Julabo. Эти три компании являются ведущими производителями термостатов, их продукцией комплектуют свои реакторные системы большинство производителей, но ассортимент термостатов компании Julabo существенно уже Huber и Laude.

На основании данных о температурных режимах процесса производства субстанции бензалкония фторида, был осуществлен подбор позиций термостатирующих устройств. Их сравнительная характеристика приведена в нижеследующей таблице (жирным шрифтом выделены наилучшие показатели).

Сравнительная характеристика термостатов

Параметр

* без шлангов и теплоносителя

Сравнительная характеристика охладителей

Параметр

230; 60

* без шлангов и теплоносителя

Huber является лидером на рынке термостатирующих устройств, что подтверждают результаты анализа оборудования. Термостаты Huber обладают наилучшими характеристиками по основным позициям, определяющим работу термостата, и приемлемы по цене. Высокая мощность приборов позволяет быстро нагревать/охлаждать систему, что особенно важно на стадии кристаллизации.

Фильтрующее оборудование

Технологический процесс производства многих субстанций предполагает фильтрацию реакционной смеси с выделением осадка на первой стадии и фильтрацию кристаллического осадка целевого продукта на второй. Для этих целей был осуществлен подбор вакуумного фильтра. Нутч-фильтрами комплектуются реакционные системы, рассмотренные в первом пункте данной главы. Так же есть возможность приобретения нутч-фильтра отдельно. Преимущество комплексного приобретения оборудования заключается в полной совместимости аппаратов, продуманности их расположения, выгодных условий поставок, снижения расходов на доставку оборудования.

Для анализа были выбраны нутч-фильтры следующих производителей: Rosenmund, Buchi.

Сравнительная характеристика нутч-фильтров

| Параметр | QVF/ Rosenmund | Buchi |

| Описание | Нутч-фильтр цилиндрической формы, с ручным донным клапаном DN 50. Оснащен ножами для выравнивания осадка, а также лифтом для удобства выгрузки продукта. Установка на колесиках делает аппарат мобильным и удобным в эксплуатации. Крышка – DN 300. | Нутч-фильтр цилиндрической формы, с ручным донным клапаном. Оснащен ножами для выравнивания осадка, а также лифтом для удобства выгрузки продукта. Установка на колесиках делает аппарат мобильным и удобным в эксплуатации. Крышка – DN 300. |

| Номинальный объем | 25 л | 30 л |

| Материал | Боросиликатное стекло 3.3, PTFE | Боросиликатное стекло 3.3, PTFE |

| Габариты, мм | 966×800×1784 | 850×630×1500 |

| Рабочее давление | -1/+0,5 бар | -1/+0,5 бар |

| Рабочая температура | -50/180°С | -50/150°С |

| Цена, евро DDP Москва с НДС | 47082 | 33718 |

Возможно различное аппаратурное оформления процесса синтеза фармацевтических субстанций. В данном исследовании был представлен один из вариантов, рассчитанный на производство пилотных партий субстанций либо на малотоннажные промышленные производства. Было представлено оборудование с наилучшим соотношением цена/качество.

C анализом существующего оборудования для производства таблеток можно познакомиться в отчете Академии Конъюнктуры Промышленных Рынков

Автор:

Об авторе:

Академия Конъюнктуры Промышленных Рынков оказывает три вида услуг, связанных с анализом рынков, технологий и проектов в промышленных отраслях — проведение маркетинговых исследований, разработка ТЭО и бизнес-планов инвестиционных проектов.

• Маркетинговые исследования

• Технико-экономическое обоснование

• Бизнес-планирование

Источник