- Черчение

- Выбор конструкционных материалов

- Выбор ортопедической конструкции

- Разновидности ортопедических конструкций

- Разберемся, какие вообще бывают виды зубных протезов.

- Изготавливаются данные изделия, как правило, двух видов:

- Какой съемный протез лучше установить

- Полные съемные протезы

- Особенности нейлонового протеза

- Частично-съемные конструкции

- Особенности пластинчатых конструкций из пластмассы

- Бюгельные конструкции

- Ортопедические конструкции, не требующие снятия

- Какой протез выбрать: съемный или несъемный

- 4.2 Выбор материалов конструкции

Черчение

Выбор конструкционных материалов

При выборе материалов для конкретных деталей необходимо учитывать целый ряд условий: 1 — их свойства; 2 — условия работы деталей; 3 — характер нагрузок; 4 — вид и характер напряжений; 5 — стоимость и доступность.

1. Свойства материалов. Физико-химические свойства определяются химическим составом (наличием входящих элементов и их количественным соотношением), способом изготовления (для металлов — их металлургия) и обработкой (для металлов — термическая и химико-термическая).

Масса (плотность) материала представляет интерес при оценке общего веса конструкции и ее отдельных сборочных единиц, а также для составления сводных материальных спецификаций.

Теплоемкость, теплопроводность, жаростойкость, линейное и объемное расширение при нагревании — свойства, имеющие большое значение при конструировании деталей, работающих при высоких температурах.

Коррозийная стойкость материала очень важна для деталей, подверженных действию различных кислот, морской воды, газов, влажного воздуха, атмосферных осадков и т. д.

Электропроводность, магнитная проницаемость и другие электрические и магнитные свойства материалов имеют значение для деталей, работающих в электротехнических изделиях и электронных блоках.

Прозрачность — оптическое свойство, характеризующее стекло, целлулоид, слюду и некоторые пластики.

Механические свойства определяют твердость материала, прочность, упругость, пластичность, вязкость и т. д.

Технологические свойства характеризуют свариваемость, штампуемость, обрабатываемость (механическая, термическая и химико-термическая) и литейные свойства (для деталей, изготовляемых литьем).

2. Условия работы деталей. Детали могут работать в условиях высоких температур, корродирующего воздействия различных сред, приводящих к быстрому механическому износу, обеспечивающих минимальные потери энергии на трение, обеспечивающих герметичность соединений и изоляцию соединяемых деталей (термическую, электрическую и т. п.).

3. Характер нагрузок. Нагрузки, воспринимаемые деталями, по характеру действия могут быть постоянными (статическими) и переменными (динамическими). Выбор материалов для деталей, подверженных воздействию динамических нагрузок, — ответственное дело. Материалы в этом случае, кроме повышенной статической прочности, должны иметь некоторые особые механические качества.

Выбор материала для изготовления деталей фасонного профиля

Примечание. Условные знаки: + — наиболее часто используемые материалы; О — материалы, которые начинают применяться в настоящее время.

4. Вид и характер напряжений. Под влиянием приложенных нагрузок в работающих деталях возникают напряжения. Основные виды напряжений: растяжение, сжатие, сдвиг.(срез), изгиб и кручение. Иногда на детали воздействуют одновременно несколько видов напряжений, например: сжатие или растяжение с изгибом и т. д. В некоторых случаях вид напряжения оказывает влияние на выбор материала. Например, чугун используют там, где деталь работает только на сжатие, так как известно, что он хорошо работает на сжатие, но плохо на растяжение.

5. Стоимость и доступность материала. Оптимальным решением будет назначение такого материала, который, обеспечивая необходимую прочность, жесткость, износоустойчивость, обрабатываемость и т. д., одновременно недорог и доступен.

Кроме указанных свойств, конструктор при выборе материала учитывает и его способность принимать требуемую форму. В табл. 9 приведены рекомендации по выбору материалов в зависимости от некоторых видов технологических способов изготовления деталей.

Источник

Выбор ортопедической конструкции

Стоматология сегодня творит настоящие чудеса. Несмотря на это сохранить в целостности зубы в преклонном возрасте не так-то и просто. Как правило, пожилые люди нуждаются в протезировании. При этом важно правильно выбрать подходящую ортопедическую конструкцию, поскольку на данный момент выбор протезов огромен. Каждый материал и изделие имеют, как свои преимущества, так и недостатки. Поэтому исходить нужно из индивидуальных особенностей пациента, а также из клинической картины его полости рта.

Разновидности ортопедических конструкций

Чтобы верно определиться с выбором протеза, нужно учесть ряд факторов. В первую очередь, изделие должно полноценно восстановить функции утерянных зубов. Также, выбор типа ортопедического изделия зависит от предпочтений пациента и его финансовых возможностей. Какой вариант выбрать, подскажет доктор.

Разберемся, какие вообще бывают виды зубных протезов.

- металлические коронки;

- металлокерамические изделия;

- керамические конструкции.

Изготавливаются данные изделия, как правило, двух видов:

- одиночные коронки;

- мостовидные конструкции.

Определить, какой вид изделия лучше, довольно сложно. Каждый протез обладает своими особенностями. Главные отличия – это цена и эстетические показатели.

Помимо всего прочего зубные протезы делятся на два вида: съемные и несъемные. Рассмотрим подробнее, что собой представляют съемные ортопедические конструкции.

Какой съемный протез лучше установить

Сначала нужно понять, какая вообще конструкция требуется. Съемные ортопедические изделия подразделяются на два основных типа: частичные и полные съемные конструкции.

В свою очередь, каждый из этих видов подразделяется на различные типы, отличающиеся друг от друга материалом изготовления и функциональными особенностями. Выбор необходимой ортопедической конструкции, главным образом, зависит от того, сколько зубов имеется в полости рта пациента.

Полные съемные протезы

При полном отсутствии зубов на одной, или сразу на двух челюстях, пациенту предлагают установить полные съемные протезы. Помимо стандартных пластинчатых съемных конструкций, существуют также нейлоновые протезы.

Конструкции, изготовленные по современным методикам более прочны и долговечны, а также эстетически более привлекательны. При надлежащем уходе и следовании рекомендациям врача, протезы могут прослужить Вам много лет, сохраняя первоначальный внешний вид и функции.

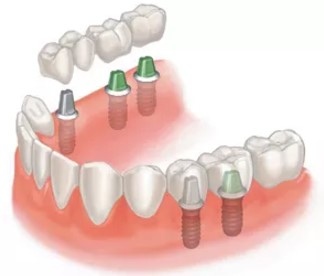

Надежная фиксация

Одним из главных критериев при выборе конструкции является надежность её фиксации в полости рта. Если говорить о съемных конструкциях, то самый надежный способ их фиксации – это установка протеза на импланты, которые предварительно вкручиваются в челюстную кость. Минусом подобного вида протезирования является высокая стоимость зубных имплантов.

Для того чтобы определиться с тем, какой же вариант изделия подобрать, нужно понять, какими недостатками и достоинствами обладает конструкция.

Особенности нейлонового протеза

- Эластичность конструкции. Благодаря материалу, из которого они изготовлены, протезы очень мягкие, легкие и гибкие.

- Гигиеничность. Протезы из нейлона не выделяют никакого запаха и не впитывают влагу, благодаря чему на их поверхности нет скопления бактерий.

- Внешний вид. Конструкции из нейлона выглядят очень естественно, соответствуя натуральной форме и цвету зубов. Помимо этого свой эстетичный внешний они сохраняют на протяжении нескольких лет.

- Гипоаллергенность. Нейлоновые конструкции биосовместимы с организмом человека, поэтому не вызывают никаких аллергических реакций.

- К минусам нейлоновых протезов можно отнести наличие небольших просветов в местах соединения зубов.

Частично-съемные конструкции

При потере нескольких зубов, одним из вариантов их восстановления, являются частично-съемные протезы. Изготавливаются такие конструкции из пластмассового базиса или металлического каркаса. К основным видам относятся: пластмассовые частично-съемные протезы, бюгельные частично-съемные конструкции и нейлоновые ортопедические изделия.

Особенности пластинчатых конструкций из пластмассы

Пластинчатые протезы – самый простой вариант восстановления недостающих зубов. Используются, как в качестве постоянной ортопедической конструкции, так и в качестве временного протеза. Такие конструкции довольно просты в использовании, а также имеют невысокую стоимость. Минусом подобных конструкций является долгий период привыкания к протезу.

Бюгельные конструкции

Бюгельные протезы удобны в использовании, надежны и прочны даже при длительном сроке эксплуатации. Главное их достоинство – правильное распределение жевательной нагрузки.

Основа бюгельного протеза – это каркас в виде металлической дуги с элементами для крепления. Крепиться протез может при помощи крючков или же замков, цепляющихся за оставшиеся зубы. Изготовлен каркас из сплавов, обладающих высокой прочностью.

Ортопедические конструкции, не требующие снятия

К несъемным ортопедическим изделиям, которые могут применяться, как при потере одного, так и нескольких зубов, относятся:

- коронки;

- мостовидные изделия;

- вкладки;

- виниры;

- протезирование на имплантах.

Какой протез выбрать: съемный или несъемный

Чтобы сделать верный выбор, нужно учесть ряд факторов: количество утерянных зубов и финансовую возможность пациента. Несъемные ортопедические конструкции намного лучше восстанавливают жевательные функции, а также эстетику улыбки человека. Несмотря на это, выбор пациентов часто падает на съемные ортопедические изделия, поскольку их стоимость в разы меньше несъемного протезирования, и тем более, протезирования на имплантах.

Источник

4.2 Выбор материалов конструкции

Выбор материалов конструкции производится согласно требованиям, изложенным в ТЗ. Материалы конструкции должны обладать следующими свойствами:

иметь малую стоимость;

обладать достаточной прочностью и жесткостью;

сохранять свои физико-химические свойства в процессе эксплуатации;

удовлетворять требованиям технической эстетики;

Приступая к проектированию прибора, конструктор прежде всего должен выбрать материал деталей, определить параметры их изготовления и способы соединения как сборочных единиц, так и в сборке прибора и его устройств. Выбор материала на начальной стадии проектирования характерен как для машиностроения, так и для приборостроения [11].

Техническая характеристика и работоспособность приборов во многом зависит от правильности выбора материалов для отдельных деталей. В приборостроении применяют обширную номенклатуру технических материалов. Специфика их работы состоит в том, что они испытывают разнообразные внешние воздействия: механическую нагрузку, электрические и магнитные поля, световые потоки, радиационное облучение и т.д. Часто эти факторы действуют одновременно, поэтому при выборе материалов для отдельных деталей приборов приходится учитывать до 20-30 характеристик разных свойств материалов.

При выборе материала для детали прибора необходимо предварительно сформулировать требования, к материалу исходя из конкретных условий работы данной детали, представить весь ее технологический цикл обработки и влияние этого цикла на характеристики собираемого материала [11]. Все применяемые в приборостроении материалы делят на металлические и неметаллические. Металлические в свою очередь, подразделяют на конструкционные сплавы общего назначения (черные и цветные металлы) и специальные сплавы с особыми физическими свойствами (магнитные материалы, сплавы с малым и заданным температурным коэффициентом расширения, сплавы с особыми упругими свойствами и т.д.). Неметаллическими могут быть материалы органического и неорганического происхождения. К первым относятся пластмассы и волокнистые изоляционные материалы, ко вторым стекла, слюда, керамика. Иногда классифицируют материалы по их применению: оптические, контактные, смазочные и т.д.

Покрытия в приборостроении помогают улучшить характеристики применяемых в приборостроении материалов. Детали с покрытиями лучше противостоят вредному действию коррозийно-агрессивных сред, атмосферы, изнашиванию, циклическим контактным нагрузкам и т.д.. Они имеют хорошие декоративные свойства. По выполняемым функциям покрытия подразделяют на защитные, защитно-декоративные, декоративные и специальные. По виду наносимого материала – на металлические, неметаллические, неорганические, неметаллические полимеры и лакокрасочные. Особое место среди покрытий занимает покрытие для защиты от коррозии.

ГОСТ 9.306-5 на покрытия металлические и неметаллические органические классифицирует покрытия по способу получения, функциональным и декоративным свойствам, а также способу дополнительной обработки покрытия. Покрытия классифицирую еще в зависимости от условий эксплуатации.

При выборе покрытий следует учитывать изменение размеров деталей, а так же изменение свойств материала детали в процессе нанесения покрытий и разность потенциалов между металлом покрытия и деталью, и между покрытиями сопрягаемых деталей.

Корпус должен обеспечивать требуемую жесткость и прочность при малой массе, поэтому в процессе его производства чаще всего применяют прокат толщиной до 2мм в виде листов, лент, гнутых профилей из сталей, алюминиевых, магниевых и титановых сплавов [11]. Рассмотрим марки некоторых типовых представителей номенклатуры материалов, применяемых в производстве корпусов.

Сталь 10 КП ГОСТ 1050-74 – низкоуглеродная, конструкционная, высокой пластичности; хорошо сваривается и деформируется в холодном состоянии. Применяется для изготовления статически умеренных нагруженных деталей и узлов, когда при их производстве необходимы значительные пластические деформации: гибка, высадка, холодная штамповка, обработка и др.

Наиболее высокопластичный из алюминиевых сплавов – альминиево-марганцовый АМц ГОСТ 4784-74, обладающий повышенной коррозийной стойкостью. Как и другие алюминиевые сплавы, он в три раза легче стали; для обеспечения мягкости и вязкости при штамповке и гибки применяется в отожженном состоянии; рекомендуется для изготовления деталей, когда необходима высокая пластичность и свариваемость.

Более прочный и более жесткий, чем АМц, сплав Д16 используется в виде плакированных листов (при изготовлении они покрываются с двух сторон тонкими листами мягкого коррозийно-стойкого алюминия). Из Д16 производятся несущие конструкции, постоянно не соприкасающиеся в морской водой, воспринимающие средний механические нагрузки и работающие при нормальных температурах.

Титан обладает высокой прочностью и жесткостью , сравнимой с твердостью стали, коррозийно стоек (последнее свойство выше чем у нержавеющей стали), почти в два раза легче стали. Однако в морской воде в контакте с медными сплавами и нержавеющей сталью подвержен электрохимической коррозии. Его теплопроводность в 4 раза ниже, чем у стали, электропроводность – в 30 раз слабее, чем у меди. Для штамповки применяют листы марки ВТ1-0 ОСТ1 90013-71, причем изготовление деталей несущей конструкции затрудняется из-за быстрого износа оборудования. Стоимость титана и его сплавов значительно выше стоимости стали. ВТ1-0 применяют для изготовления несущих конструкций, к которым предъявляют требования высокой прочности, коррозионной стойкости, а также производства элементов, работающих в условиях высоких температур до 573 о …623 о К.

Пресс-материал АГ-4 ГОСТ 20437-75 производится на основе модифицированной феноло-формальдегидной смолы и минерального наполнителя. В зависимости от последнего материал выпускается в виде спутанного волокна или ленты, покрытых смолой. АГ-4 имеет высокие механические и электрические свойства, мало зависящие от температуры и влажности; из него изготавливают детали РЭС, работающие при повышенной влажности и температуре, требующие высокой механической прочности и электроизоляции, элементов, эксплуатируемых в условиях тропического климата.

Основную роль в несущей конструкции ССД играет корпус, в связи с этим прочность конструкции будет зависеть от материала корпуса. Обычно ответственные детали несущих конструкций выполняют из сталей.

Для этих целей используется сталь углеродистая качественная конструкционная марок 05,08, 10, 15, 10, 25, 30, 35, 40, 45, 50, 58, 60, с содержанием углерода от 0,06 до 0,65 %. Обозначение марки соответствует среднему содержанию углерода в сотых долях процента. По степени раскисления выпускается сталь спокойная (в обозначении не указывается) полуспокойная – пс марок 08пс, 10пс, 15пс, 20пс, и кипящая – кп марок 05кп, 10кп, 15кп, 20кп.

Поставляется горячекатаная и калиброванная – круглая, квадратная, шестигранная, в виде листов, полос, лент, проволоки и др.

По качеству отделки поверхности выпускается материал следующих групп:

I – особо высокой отделки – холоднокатаный, поверхность без следов коррозии и цветов побежалости, Rа 0,8…1,6, на лицевой стороне дефекты не допускаются;

II – высокой отделки – холоднокатаный, без следов коррозии, цвета побежалости не более 50 мм от края;

III – повышенной отделки – холоднокатаный, поверхность без следов коррозии, допускаются цвета побежалости по всей поверхности;

IV – обычной отделки – горячекатаный, поверхность травленая или не травленая, допустимы следы изгиба, общая рябизна, тонкий не отделившийся слой окалины;

При листовой штамповке предусмотрены стали: по способности вытяжки для глубокой – Г и нормальной – Н вытяжки, при требовании контроля штампуемости – ШТ; по точности проката – лист нормальный – Б и повышенной – А точности; по плоскостности – особо высокой – ПО, высокой – ПВ, улучшенной – ПУ и нормальной – ПН точности. Исходя из вышеуказанного запишем сортамент и марку стали для изготовления корпуса:

Б-ПН-1,5 ГОСТ 19904-74

Лист 5-II – Г-10КП ГОСТ 16523-70 — лист холоднокатаный, нормальной точности (Б), нормальной плоскостности (ПН) толщина 1,5 мм из стали категории 5 по контролируемым свойствам, качество поверхности по группе II , для глубокой вытяжки (Г) марка стали 10КП, свойства и качество поверхности по ГОСТ 16523-70.

Их анодных покрытий по стали наибольшее применение нашли цинковое и кадмиевое, которые защищают сталь от коррозии. У цинкового покрытия скорость коррозии в промышленной атмосфере ниже, чем у кадмиевого и составляет 1…1,5 мкм/год. Покрытие обладает декоративными свойствами, цвет серый или серебристо-серый. Хроматирование увеличивает декоративность, цвет зеленовато-желтый с радужными оттенками или черный с зеленоватым оттенком (черное хроматирование).

Выбор материалов для производства печатной платы нашего устройства необходимо производить исходя из условий его эксплуатации и условий проведения испытаний на прочность.

Материал печатной платы должен обладать механической прочностью на изгиб и растяжение. Кроме этого материал печатной платы должен иметь диапазон рабочих температур не меньший, чем у всего устройства.

В качестве материала для печатной платы следует выбрать стеклотектстолит на эпоксидной основе т.к. он обладает лучшими параметрами по следующим показателям (см. таблицу 4.8):

Относительная диэлектрическая проницаемость;

Тангенс угла диэлектрических потерь;

Объемное удельное сопротивление;

Интервал рабочих температур;

Тепловой коэффициент линейного расширения .

Таблица 4.8 – Параметры материалов печатных плат

Текстолит на капроновой основе

Стеклотектстолит на эпоксидной основе

Плотность без фольги, кг/м 3

Относительная диэлектрическая проницаемость

Тангенс угла диэлектрических потерь на частоте f=10 6 Гц

Объемное удельное сопротивление, Ом*см

Интервал рабочих температур, о С

Коэффициент теплопроводности, Вт/(м*К)

Печатные платы изготовлены из одностороннего фольгированного стеклотекстолита СФ-2-35Г.

При выборе припоя следует учитывать , что припой должен быть легкоплавким, недорогим и технологичным. Кроме этого припой должен обладать хорошей адгезией к меди, а также иметь малое переходное сопротивление. Выберем наиболее распространенный оловянно -свинцовый припой марки ПОС-61 ГОСТ 21931-76. Характеристики этого припоя приведены в таблице 4.9.

Таблица 4.9 – Характеристика припоя марки ПОС. – 61

Температура полного расплавления, 0С

Прочность паяемых соединений, МПа

Для электрических соединений между платой и другими элементами, а также между элементами устройства необходимо использовать провода. Они должны быть изолированными, для предотвращения коротких замыканий и коррозии. Выберем в качестве такового провод марки МНВ7, который является стойким к воздействию влаги и повышенной температуры.

Проанализировав ТЗ на наше изделие делаем вывод о том, что панель должна иметь не только защитное, но и декоративное покрытие, должна быть довольно прочной, т.к. входит в состав несущей конструкции. Для этой цели лучше подходит сплав алюминия с медью и магнием (дюралюминий), который обладает хорошей обрабатываемостью давлением, хорошей теплопроводностью, высокой пластичностью и прочностью. Сортамент – лист Д16 АТ – 2,0 ГОСТ 21631-76. Буква. А в обозначении говорит о том, что лист из алюминиевого сплава с нормальным плакированием, Т — закаленная и, естественно, состаренная. Цифра 2,0 – толщина в мм.

Для защитных покрытий по алюминию и его сплавам рекомендуется: Ан. Окс. хром гр ж, Ан. Окс. хром, Ан. Окс. нхр, Ан. Окс. ч. Для защитно-декоративных покрытий – Ан. Окс. краситель, Аноцвет 351, краситель.

Анодно-оксидное покрытие – защитное покрытие пленкой окислов основного материала, полученной в электролите. Свойства пленки зависят от основного материала и электролита.

Покрытия по алюминию и его сплавам имеют пористое строение и сравнительно высокую твердость. При наполнении красителями возможно получение широкой гаммы цветов. Следовательно, для передней панели применим анодно-оксидное покрытие с добавкой черного красителя.

В конструкции системы санкционированного доступа необходимо использовать крепежные винты. Т. к. винт имеет резьбу, то сталь должна быть повышенной износостойкости, прочной, а так же с достаточной вязкостью сердцевины. Этим требования соответствует среднеуглеродистая качественная сталь 45. После изготовления детали ее необходимо закалить в масле и отпустить, или закалить токами высокой частоты.

Сортамент – стальной горячекатаный прокат диаметром 14мм. Покрытие должно защищать винт от механических воздействий, обладать стойкостью к окислительной атмосфере, обладать высокой износостойкостью и декоративными свойствами. Этими свойствами обладает хромовое покрытие, которое является катодным по отношению к сталям и защищает их механически. Для эстетического вида этому покрытию необходимо придать светло-серый цвет (молочный). Обозначение этого покрытия – Хмол 9.

Материалы, применяемые в данной конструкции, сведены в таблицу 4.10:

Выбранные материалы являются унифицированными и их номенклатура ограничена до минимально возможной, чтобы обеспечить применение типовых технологических процессов и малую себестоимость конструкции.

Источник