Фильтрование

Свежеприготовленные растворы, как правило, недостаточно чисты вследствие практически неизбежного загрязнения исходных препаратов нерастворимыми примесями, которые могут быть мелкодисперсными и обусловливать общую мутность раствора или же иметь вид хлопьев, волосков фильтровальных материалов, соринок и др. Для получения качественных растворов нерастворимые примеси удаляют процеживанием или фильтрованием через плотные (фильтровальную бумагу, асбест, стеклянные фильтры) или рыхлые (вату, ткани) материалы.

Процеживание (colatio) — это отделение более крупных взвешенных частиц.

Фильтрование (filtracio) заключается в освобождении жидкой фазы от всех взвешенных частиц, включая и мельчайшие. Процеживание проводится через крупнопористые фильтрующие материалы, а фильтрование — через мелкопористые. Скорость фильтрования зависит от давления, при котором идет процесс, величины пор фильтрующего материала, вязкости жидкости и некоторых других факторов. Так, при фильтровании вязких жидкостей скорость меньше, чем при фильтровании невязких за счет сопротивления фильтрующего материала. Процесс фильтрования в условиях аптеки можно проводить при нормальном или пониженном давлении, т.е. в вакууме (второй вариант используют в основном для очистки инъекционных и глазных растворов). В зависимости от свойств и количества фильтруемой жидкости применяются различные фильтровальные материалы, к которым предъявляют ряд требований: они должны обладать достаточной прочностью, обеспечивать эффективную задержку частиц при высокой проницаемости, выдерживать термическую стерилизацию, давление или разряжение в процессе фильтрования, быть биологически индифферентными. Кроме того, материалы не должны выделять в раствор волокна или частицы или взаимодействовать с лекарственными веществами. Практически все фильтровальные материалы имеют недостатки: набухают, обладают недостаточной прочностью, адсорбируют некоторые вещества и ионы за счет диссоциации в водной среде, приобретая отрицательный заряд. Процесс фильтрования трудоемок, протекает относительно медленно. Растворы для внутреннего и наружного применения процеживают, глазные капли и инъекционные растворы фильтруют. Для процеживания жидкостей в качестве вспомогательных материалов наиболее часто применяют гигроскопичную вату, сложенную в несколько слоев марлю, реже — полотно, холст, шелк, капрон и другие ткани.

Для фильтрования растворов используют специальную фильтровальную бумагу или стеклянные фильтры. По механизму задержки частиц все фильтры делят на две группы — глубинные, или пластинчатые, и мембранные, или экранные.

Механизм действия глубинных фильтров заключается в том, что частицы в них обычно задерживаются в месте пересечения волокон фильтра, т.е. механически, или в результате адсорбции, на материале фильтра. К ним относятся хлопковолокнистые материалы (вата, марля), стекло в виде прессованного порошка или волокон, целлюлозно-асбестовые фильтры, материалы из полимерных волокон.

Мембранные фильтры — это своеобразные сита со средними размерами пор в узком диапазоне. Главным недостатком их является быстрая засоряемость. В большинстве случаев для фильтрования растворов используют комбинированные фильтры, которые состоят из ваты медицинской гигроскопической, бумаги фильтровальной лабораторной и марли бытовой хлопчатобумажной. Для того чтобы волокна, вымываемые из фильтровальной бумаги, не попали в готовый раствор, под бумажный фильтр в устье воронки подкладывают небольшой тампон медицинской гигроскопической ваты. Одним из необходимых условий получения качественного раствора является использование качественных фильтровальных материалов, которые должны полностью удовлетворять требованиям, приведенным в соответствующей нормативно-технической документации. Вата должна быть обезжиренной, длинноволокнистой, не содержать кислых, щелочных и восстанавливающихся веществ. Наличие хлоридов, сульфатов, солей кальция допускается только в минимальном количестве. Этим требованиям наиболее полно отвечает медицинская вата сорта “глазная” (не ниже I сорта). Марля бытовая хлопчатобумажная также должна быть обезжиренной, не содержать примесей крахмала и других веществ. Главным преимуществом марлевых фильтров является то, что они обладают большой пропускной способностью и почти не дают механических загрязнений. Процеживание (фильтрование) проводится с помощью стеклянных воронок разного вида. Для процеживания через вату наиболее удобны воронки с шарообразным расширением для закладки ватного тампона. При этом ватный тампон необходимо предварительно промыть, возвращая жидкость каждый раз на фильтр, и только после отмыва всех мелких волокон жидкость процедить до конца. Для ускорения процесса фильтрации можно применять складчатые (слоеные) фильтры, которые помещают в воронки с углом 45° при вершине конической части. Чтобы предохранить фильтр от прорыва в устье воронки вкладывают небольшой кусочек ваты. Однако основным фильтрующим материалом в условиях аптеки является бумага фильтровальная лабораторная, которая состоит из чистой клетчатки, не содержит темных или просвечивающихся пятен, примесей древесины, хлоридов и солей железа (марка Ф-IM).

Бумажные фильтры, так же как и вата, нуждаются в предварительной промывке для исключения загрязнения предназначенного для отпуска лекарства мелкими волосками, пристающими к стенкам склянки.

Первый этап фильтрования, или процеживания, целесообразно проводить в подсобной банке (так называемой подставке).

И только после того как жидкость станет прозрачной, фильтровать ее непосредственно в отпускную тару. Вату или бумажный фильтр нельзя промывать водой, так как это приведет к разбавлению приготовленного препарата. В процессе фильтрации бумажный фильтр и ватный тампон смачиваются раствором, поэтому неизбежно происходит небольшая его потеря. Для уменьшения потерь фильтрующейся жидкости необходимо, чтобы количество ваты и размеры фильтра были минимальными. При процеживании и фильтровании жидкостей в количестве, превышающем 100 мл, потери их за счет фильтра укладываются в установленные нормы. При фильтровании малого количества жидкостей (10—30 мл) применяют обычные гладкие фильтры и воронки с углом 60°, используя при этом особые методы фильтрования. Для растворов, разлагающихся при фильтровании через бумагу, которая содержит примеси железа (натрия, салицилат, адреналина гидрохлорид), применяют только беззольные фильтры, изготовленные из очищенной фильтровальной бумаги марки Ф-ОМ. При использовании бумажных фильтров существуют определенные особенности. Так, при фильтровании через бумагу возможна адсорбция веществ из раствора. Это происходит в результате того, что поверхность бумаги при фильтровании водных растворов приобретает отрицательный заряд за счет диссоциации молекул целлюлозы. При этом катионы щелочных и щелочно-земельных металлов адсорбируются слабо, а катионы тяжелых металлов — сильнее, что отражается в ряду Кольтгоффа (металлы располагаются в порядке убывания адсорбционной способности) Pb2+, Hg2+, Са2+, Ag+, Zn2+. При фильтровании растворов алкалоидов, гликозидов, красящих веществ, таких как метиленовый синий, этакридин, бриллиантовый зеленый, а также пигментов (растительных сиропов), ферментов (пепсина) адсорбция выражена значительно.

Растворы, содержащие окислители (калия перманганат, серебра нитрат и т.д.), восстанавливаются клетчаткой фильтровальной бумаги, а в щелочных же растворах происходит ее набухание. Для фильтрования растворов желатина, растительных масел и других подобных жидкостей применяют горячее фильтрование, при котором пользуются двустенными металлическими воронками, обогреваемыми горячей водой, или специальными воронками с электрообогревом.

Процесс фильтрования через бумагу имеет множество недостатков: малую производительность и высокую трудоемкость вследствие недостаточной скорости фильтрования и частого отслаивания волокон от фильтрующего материала. Поэтому в некоторых аптеках для фильтрования жидких лекарственных форм используют стеклянные фильтры — пористые стеклянные пластинки, полученные путем сплавления стеклянного порошка и помещенные в воронки конической или цилиндрической формы. Такие фильтры имеют ряд преимуществ: при их применении значительно снижается адсорбция растворенных веществ, уменьшается потеря фильтруемого раствора, они удобны для фильтрования растворов алкалоидов, красящих веществ, ферментов, окислителей, защищенных коллоидов. Однако есть и отрицательные качества: стеклянные фильтры хрупки, неудобны, а при фильтровании очень концентрированных растворов быстро засоряются. Стеклянные фильтры выпускаются нескольких видов в зависимости от размеров пор: № 1 — 90—150 мкм (размер пор соответствует ватному тампону), № 2 — 40—90 мкм (размер пор соответствует рыхлой фильтровальной бумаге), № 3 — 20—40 мкм (размер пор соответствует плотной фильтровальной, бумаге) и № 4 — 10—20 мкм (размер пор соответствует очень плотной фильтровальной бумаге). При фильтровании растворов для внутреннего и наружного применения (за исключением глазных капель), как правило, пользуются фильтрами № 1 и 2 (через них жидкость проходит самопроизвольно). При фильтровании глазных и инъекционных растворов используют фильтры № 3 и 4 (при этом необходимо создание вакуума). Перед фильтрованием необходима предварительная подготовка стеклянных фильтров, которые еще не были в употреблении. Их промывают теплой (температура 50—60 °С) водой дистиллированной. Если в промывных водах содержится большое количество стеклянной пыли, фильтры обрабатывают концентрированной кислотой серной в течение 15—20 ч, а затем многократно промывают теплой дистиллированной водой до получения отрицательной реакции на сульфат-ионы в промывных водах. После употребления фильтры тщательно моют, при наличии значительного загрязнения их обрабатывают кислотой серной концентрированной с добавлением 1%-ного натрия нитрата или перхлората.

После фильтрования или процеживания контролируют чистоту растворов. Это осуществляют путем легкого встряхивания и просматривания укупоренного флакона с раствором в прямом и отраженном свете. В случае обнаружения взвешенных частиц растворы фильтруют повторно. Процесс фильтрования (процеживания) проводят обычно одновременно с перенесением раствора из подставки в отпускную склянку.

Источник

7.3.2. Очистка растворов

Очистка гомогенных систем от механических примесей обычно осуществляется фильтрованием с помощью пористых перегородок, пропускающих жидкость и задерживающих твердые частицы. Движущей силой процесса фильтрования является разность давлений по обе стороны фильтровальной перегородки, которая соответствует сопротивлению, встречаемому потоком фильтрата при его прохождении через образующийся слой осадка и фильтровальную перегородку. Эта разность давлений может создаваться различными способами:

─ массой столба жидкости;

─ нагнетанием жидкостными насосами;

─ избыточным давлением сжатого газа;

─ вакуумированием пpостpанства под фильтрующей пеpегоpодкой;

─ при помощи центробежной силы.

Если допустить, что давление жидкости в порах перегородки является ламинарным и что жидкость проходит через большое число капилляров одинакового сечения и длины, то зависимость между отдельными факторами, влияющими на процесс фильтрования, может быть выражена уравнением Пуазейля:

где V – объем вытекающей жидкости, м 3 ; F – поверхность фильтра, м 2 ;

z – число капилляров на 1 м 2 ;

ФАРМАЦЕВТИЧЕСКИЕ РАСТВОРЫ. КАПЛИ. СИРОПЫ

r – средний радиус капилляров, м;

∆ P – разность давлений по обе стороны фильтрующей пеpегоpодки,

τ – время фильтрования, с;

η – абсолютная вязкость фильтрата, H с/м 2 ; l – средняя длина капилляров, м.

Из уравнения Пуазейля легко вывести скорость фильтрования. Знаменатель правой части уравнения выражает сопротивление, оказываемое фильтром прохождению жидкости, которое является суммой сопротивления осадка и фильтрующего материала. Обычно сопротивление последнего невелико по сравнению с сопротивлением осадка и им можно пренебречь. Таким образом, скорость фильтрования , т.е. количество фильтрата на единицу площади в единицу времени, прямо пропорционально разности давления и обратно пропорционально сопротивлению осадка.

Среди множества факторов, влияющих на процесс фильтрования, можно выделить следующие: свойства фильтровальной перегородки (площадь поверхности, сжимаемость, количество и длина капилляров и др.);разность давления по обе стороны фильтра; характеристики твердых компонентов фильтруемой системы (концентрация и размер частиц, их сжимаемость и т.д.); сопротивление фильтрующей перегородки прохождению фильтрата; сопротивление осадка на фильтре прохождению фильтрата; вязкость фильтрата; температура.

Важнейшей частью любого фильтра является фильтровальная перегородка, которая должна задерживать твердые частицы и легко отделяться от них, обладать достаточной механической прочностью, низким гидравлическим сопротивлением и химической стойкостью. Она не должна изменять физико-химические свойства фильтрата, обеспечивать возможность регенерации, быть доступной и дешевой.

Выбор фильтрующих пеpегоpодок обуславливается физико-химическими свойствами фильтруемой взвеси (pаствоpяющая способность жидкой фазы, летучесть, вязкость, pH среды, и др.), концентрацией и дисперсностью твердой фазы, требованиями к качеству фильтрата, масштабами производства и т.д.

В зависимости от дисперсной твердой фазы, химической агрессивности и вязкости жидкой среды применяются фильтровальные перегородки из металлических, асбестовых, стеклянных, хлопчатобумажных, шерстяных и полимерных

ФАРМАЦЕВТИЧЕСКИЕ РАСТВОРЫ. КАПЛИ. СИРОПЫ

волокон и сеток, а также из нетканых материалов. Длительным сроком службы отличаются пористые керамические, металлические и металлокерамические плитки, получаемые спеканием калиброванных частиц между собой или в присутствии связующих веществ. Существенным недостатком этих перегородок является трудность удаления мелких частиц, проникших в поры.

По структуре все фильтрующие материалы можно разделить на: тканые (натурального и синтетического происхождения) и нетканые .

Тканые материалы , в свою очередь, подразделяются на:

1. Натуральные хлопчатобумажные (бельтинг, полотно, холст, саржа, марля и т.д.) с размером пор от 2,9 до 55 мкм.

2. Натуральные шерстяные (различные виды сукна).

3. Натуральные шелковые ткани.

4. Синтетические ткани из полихлорвинилового, полиамидного, лавсанового и тефлонового волокна.

5. Ткани из неорганических волокон.

К нетканым фильтрующим материалам относят:

1. Фильтровальную бумагу марки АФБ-1 с размерами пор 8-12 мкм, АФБ- 5 с порами 5-7 мкм, БФМ – с порами 5-10 мкм.

2. В эту группу входят также фильтры из перхлорвинила ФПП-20С, из фторсодержащих волокон Ф-42, пористая нержавеющая сталь марки ПHС-5 в виде ленты с порами 7-13 мкм, фильтрующая нержавеющая сталь марки ФНС с размерами пор 3-8 мкм.

3. Намывные или наносные слои (зернистые порошки кизельгура, фильтроперлита, глины белой, угля активированного, целлюлозы, кристаллы сульфата кальция и т.д.).

Фильтровальные материалы перед употреблением должны быть обязательно промыты до полного удаления растворимых веществ, твердых частиц или волокон.

Большую роль в процессе фильтрации играют природа и структура осадка

и фильтровальной перегородки. От этих факторов зависит их порозность, способность сохранять форму и размер пор в процессе фильтрования. Под действием перепада давлений осадки, особенно состоящие из очень мелких частиц, становятся сжимаемыми. Процесс еще больше осложняется при большой степени полидисперсности твердой фазы вследствие отложения мелких частиц в просве-

ФАРМАЦЕВТИЧЕСКИЕ РАСТВОРЫ. КАПЛИ. СИРОПЫ

тах между более крупными. Заметим, что несжимаемыми являются осадки монодисперсные и состоящие из не очень мелких частиц. Большинство реальных осадков обладает свойством сжимаемости, степень которой увеличивается с уменьшением размера частиц. Сжимаемой может оказаться и фильтровальная пеpегоpодка. В связи с этим при теоретическом анализе различают процессы фильтрования при наличии несжимаемых и сжимаемых осадков и перегородок.

В случае тонкодисперсных суспензий, а также легко дефоpмиpующихся твердых частиц закупорку пор фильтровальной пеpегоpодки и самого осадка часто можно пpедотвpатить путем добавления вспомогательных веществ (в количестве 0,1-0,5, а иногда и до 2%) или определенного расположения слоя последних на пеpегоpодке. Эти вещества (диатомит, перлит, асбест, древесный уголь, силикагель, кизельгур, глина белая, порошок целлюлозы и др.) образуют как бы каркас, препятствующий закупориванию пор. Если добавляемые вещества обладают адсорбционными свойствами (например, силикагель, активированный уголь), то они часто способны задерживать твердые частицы размером до 0,01 мкм. Используемые вещества должны быть, разумеется, химически инертны и неpаствоpимы в жидкой фазе, имея при этом узкий фракционный состав (частицы близких pазмеpов).

7.3.3. Устройство и принцип действия аппаратов для фильтрования

Напомним, что перепад давлений по обе стороны фильтровальной перегородки может быть создан массой столба жидкости, вакуумированием, избыточным давлением газа и нагнетанием жидкостными насосами. Аппараты для фильтрования, где перепад давлений создается действием центробежной силы, называются фильтрующими центрифугами.

Существуют множество конструкций фильтров и попыток их классификации по разным признакам. Мы ограничимся рассмотрением наиболее распространенных фильтров, подразделив их на аппараты периодического и непрерывного действия.

Простейшим аппаратом периодического действия является нутч-фильтр , используемый обычно в производстве малой мощности. Он представляет собой вертикальный цилиндрический корпус, разделенный фильтровальной перегородкой на две неравные камеры. Исходный раствор загружается в верхнюю, а фильтрат собирается в нижней камере. Необходимый перепад давлений создает-

ФАРМАЦЕВТИЧЕСКИЕ РАСТВОРЫ. КАПЛИ. СИРОПЫ

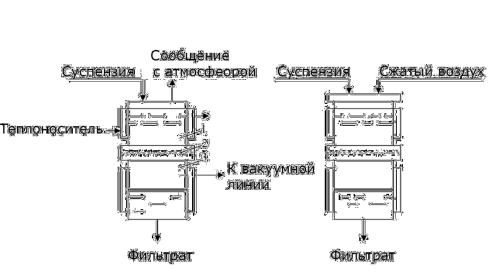

ся вакуумированием нижней камеры (верхняя при этом сообщается с атмосферой). После промывки осадок выгружается, и цикл повторяется (рис.7.10 а ).

Нутч-фильтры удобны в тех случаях, когда необходимо получить осадки, свободные от примесей. Жидкости со слизистым осадком фильтруются очень плохо. Также не следует фильтровать эфирные и спиртовые извлечения и растворы, поскольку эфир и спирт при большом разряжении быстро испаряется, и пары их будут отсасываться насосом и выбрасываться в воздух.

К числу распространенных фильтров периодического действия, работающих под давлением, относят друк-фильтры. Они представляют собой нутчи, верхняя половина которых закрыта и герметична, поэтому в ней можно создавать давление, необходимое для ускорения фильтрации. Нижняя часть друкфильтра негерметична. Необходимое давление создается при помощи сжатого воздуха. Друк-фильтры можно применять в тех случаях, когда работают со спиртовыми, эфирными и другими органическими растворителями, имеющими низкую температуру кипения. Через друк-фильтры можно фильтровать вязкие жидкости (рис 7.10 б ).

Рис. 7.10. Устройство аппаратов для фильтрования:

а – нутч-фильтр; б – друк-фильтр

Фильтр-пресс – аппараты с большой фильтрующей способностью, обладающие высокой производительностью. Фильтр-пресс дает возможность получать не только хорошо осветленные жидкости, но и промытые осадки. Они с о- стоят из ряда чередующихся пустотелых чугунных рам и сплошных рифленных плит с желобами. Между плитами и рамами прокладывают фильтровальные тка-

ФАРМАЦЕВТИЧЕСКИЕ РАСТВОРЫ. КАПЛИ. СИРОПЫ

невые перегородки (бельтинг), после чего весь пакет стягивается гидравлическим механизмом. Фильтруемая жидкость, нагнетаемая насосом, поступает в камеры фильтр-пресса, откуда фильтрат, пройдя через обе фильтрующие перегородки каждой камеры, стекает по желобам к выходным каналам, а осадок накапливается внутри камер. После удаления фильтрата осуществляют промывку осадка промывной жидкостью, которая освобождает и фильтрующие перегородки, стекая по желобам противоположной плиты. Плиты и рамы, изготовляемые из чугуна, стали и керамики, при необходимости снабжают специальными каналами для теплоносителей и хладоагентов. Поверхность фильтрования у фильтpпpессов достигает 140 м 2 , рабочее давление 1,5 МПа, иногда до 1,6 МПа.

Рис. 7.11. Схема работы фильтр-пресса

К числу аппаратов периодического действия относятся также патронные фильтры. Они состоят из элементов в виде закрытых снизу труб с продольными ребрами и отверстиями в стенках. На эти трубы нанизаны пористые кольца из керамики, спрессованного диатомита или стекла. Пучок таких патронов помещается в закрытый цилиндрический корпус, где они плотно вставляются в гнезда решетки с внутренними параллельными каналами, которые служат для отвода фильтрата, проникающего через пористые фильтровальные элементы. Фильтруемая жидкость нагнетается в пространство между патронами под давлением до 0,8 мПа. По рабочему циклу и способу удаления осадка патронные фильтры аналогичны листовым. Поверхность фильтрования достигает 50 м 2 , пористость патрона 40%, его длина до 2 м.

Источник