- Ответы на тест НМО “Аппараты фармацевтической технологии”

- 1. Принцип работы работы вакуум-сушильного шкафа заключается в том, что

- 2. При использовании вальцовой сушки в производстве лекарственных средств высушивание материала происходит

- 3. Измельчающими звеньями корнерезки являются

- 4. Вакуум-сушильный шкаф используется в фармацевтической технологии

- 5. Основной рабочей частью таблеточного пресса, непросредственно контактирующей с таблетируемым материалом, является

- 6. К фильтрам, работающим под давлением, относятся

- 7. Для смешивания материалов с сохранением структуры сыпучих, порошкообразных или жидких компонентов при относительно небольшом расходе энергии и малом времени смешивания используется

- 8. В аппаратах с кипящим (псевдоожиженным) слоем сушильным агентом являются

- 9. К основным узлам вакуумного миксера-гомогенизатора относятся

- 10. Аппараты, осуществляющие сушку с кипящим (псевдоожижен-ным) слоем, используются в фармацевтическом производстве для сушки

- 11. К аппаратам для экстракции с одной подвижной фазой относятся

- 12. Преждевременная кристаллизация материала в вальцовом кристаллизаторе предупреждается

- 13. Аппараты для получения гранулята используются в производстве

- 14. Для нагревания материалов в процессе производства лекарственных средств могут быть использованы

- 15. По конструкции основных узлов аппарата, выделяют таблеточные прессы

- 16. При необходимости провести сушку материала зернистой структуры необходимо использовать аппараты с принципом

- 17. Бураты применяются для

- 18. При производстве ферментов, антибиотиков, препаратов крови, иммуннобиологических препаратов при удаление влаги из замороженных образцов в условиях вакуума используется

- 19. Вальцовая сушилка используется в фармацевтическом производстве

- 20. Нагревание горячей водой осуществляется в аппаратах, общее наименование которых:

- 21. Для разделения веществ веществ путем прохождения жидкости через пористые вещества проводится путем

- 22. Спецификация технологического оборудования и аппаратурная схема производства лекарственного средства должны быть включены

- 23. В производствах небольшого масштаба для материалов, допускающих невысокую температуру сушки, например при сушке таблеточной массы, тспользуется

- 24. Нагревание материалов с помощью топочных газов осуществляется с помощью

- 25. Для непрерывной экстракции труднорастворимых веществ из твёрдых материалов может быть использован

- 26. Аппаратурная схема производства лекарственного средства является

- 27. Трубчатая сверхцентрифуга является аппаратом

- 28. Основной силой, обеспечивающей разделение веществ в центрифугах, является

- 29. К фильтрам, работающим за счет гидростатического давления столба фильтруемой жидкости, относятся

- 30. Особенностью нутч-фильтров, отличающей их от фильтров, работающих за счет гидростатического давления столба жидкости, является

- 31. К механическим процессам относятся

- 32. Особенностью аппаратов для лиофильной сушки является

- 33. У-образный смеситель используется для

- 34. В аппарате для грануляции в псевдоожиженном слое гранулируемый материал движется

- 35. Работа акустического кавитационного смесителя основана на

- 36. Назначением кристаллизатора с псевдоожиженным слоем является получение

- 37. Среди нижеприведенных аппаратов эмульгирование производят

- 38. К аппаратам, осуществляющим измельчение материалов, относятся

- 39. Вакуум-сушильный шкаф в фармацевтической технологии применяют в случае необходимости провести сушку веществ

- 40. Основными звеньями дисковой дробилки являются

- 41. Избирательное поглощение газов или паров жидкими поглотителями называется

- 42. Для обработки материалов для получения крупных (более 2 мм) криссталлов в производстве используют

- 43. К превращению свойств материалов под воздействием гидравлических законов относится

- 44. К превращению свойств материалов под воздействием гидравлических законов относится

- 45. Для сохранения исходной твердой формы лекарственного средства во избежание его перелопачивания в процессе сушки применяются аппараты

- 46. Для получения гранулята сухим способом может быть использован

- 47. Эмульсионный миксер применяется в производстве лекарственных форм

- 48. Кристаллизация материалов относится

- 49. К аппаратам с двумя подвижными фазами относятся

- 50. В процессе производства лекарственных средств на технологических этапах, требующих высокой скорости теплообмена при малых значениях гидравлического сопротивления используются

- 51. Для сушки жидких продуктов используют

- 4.4. ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС ПРОИЗВОДСТВА ТАБЛЕТОК

Ответы на тест НМО “Аппараты фармацевтической технологии”

1. Принцип работы работы вакуум-сушильного шкафа заключается в том, что

1) материал, преобразованный с помощью вакуума, подается на противни, установленные на плитах, и нагревается; загрузка и выгрузка материала производятся вручную;

2) высушиваемый материал в виде сгущенной сметанообразной массы намазывается на противни, установленные на плитах; во время работы камера герметически закрыта с помощью дверец, и соединяют патрубком с вакуумной линией; загрузка и выгрузка материала производятся вручную;+

3) высушиваемый материал в виде сгущенной сметанообразной массы при помощи ваккма наносится на противни, установленные на плитах; во время работы камера герметически закрыта с помощью дверец, и соединяют патрубком с вакуумной линией; выгрузка материала производятся при помощи вакуума;

4) высушиваемый материал в жидкой форме поступает на противни, установленные на плитах; во время работы камера герметически закрыта с помощью дверец, и соединяют патрубком с вакуумной линией; загрузка и выгрузка материала производятся вручную.

2. При использовании вальцовой сушки в производстве лекарственных средств высушивание материала происходит

1) в тонком слое в течение одного неполного оборота вальцов;+

2) в толстом слое в течение нескольких оборотов вальцов;

3) за счет горячего воздуха, проходящего через общую массу материала;

4) в общей массе материала, который подается на вальцы снизу.

3. Измельчающими звеньями корнерезки являются

1) вертикальные ножи, расположенные один над другим;+

2) щеки, расположенные вертикально друг напротив друга;

3) валки, вращающиеся в противоположных направлениях;

4) диски, расположенные один над другим.

4. Вакуум-сушильный шкаф используется в фармацевтической технологии

1) только для сушки твердых измельченных материалов;

2) для сушки веществ, не относящихся к легкоокисляющимся, взрывоопасным и не выделяющим вредные или ценные пары;

3) только для сушки материалов в жидкой форме;

4) для сушки легкоокисляющихся, взрывоопасных и выделяющих вредные или ценные пары веществ.+

5. Основной рабочей частью таблеточного пресса, непросредственно контактирующей с таблетируемым материалом, является

1) пуансон;+

2) шнек;

3) кривошип;

4) валок.

6. К фильтрам, работающим под давлением, относятся

1) фильтры-мешки;

2) отстойники;

3) друк-фильтры;+

4) нутч-фильтры.

7. Для смешивания материалов с сохранением структуры сыпучих, порошкообразных или жидких компонентов при относительно небольшом расходе энергии и малом времени смешивания используется

1) пневматический смеситель;

2) планетарный смеситель;

3) шнековый смеситель;

4) смеситель типа «пьяная бочка»;+

8. В аппаратах с кипящим (псевдоожиженным) слоем сушильным агентом являются

1) топочные газы;+

2) гамма-излучение;

3) горячая вода;

4) горячий воздух;+

9. К основным узлам вакуумного миксера-гомогенизатора относятся

1) паровой котел водной фазы;+

2) паровой котел масляной фазы;+

3) вакуумный миксер для эмульсий;+

4) вакуумный насос.+

10. Аппараты, осуществляющие сушку с кипящим (псевдоожижен-ным) слоем, используются в фармацевтическом производстве для сушки

1) пастообразных материалов;+

2) материалов, подверженных комкованию;+

3) сильно сыпучих зернистых материалов;+

4) растворов, расплавов и суспензий.+

11. К аппаратам для экстракции с одной подвижной фазой относятся

1) пружинно-лопастной экстрактор;

2) аппарат для экстракции сжиженными газами;+

3) шнековый горизонтальный экстрактор;

4) циркуляционный аппарат типа Соксклета.+

12. Преждевременная кристаллизация материала в вальцовом кристаллизаторе предупреждается

1) обогревом корыта;+

2) подачей пересыщенного пара;

3) ускорением движения вала;

4) периодическим сливом конденсата.

13. Аппараты для получения гранулята используются в производстве

1) леофилизатов;

2) капсул;+

3) саше;+

4) таблеток.+

14. Для нагревания материалов в процессе производства лекарственных средств могут быть использованы

1) вакуум-кристаллизаторы;

2) водяная баня;+

3) вальцовые кристаллизаторы, барабанные кристаллизаторы, кристаллизаторы с псевдоожиженном слоем;

4) трубчатая печь.+

15. По конструкции основных узлов аппарата, выделяют таблеточные прессы

1) кривошипные;+

2) валковые;

3) шнековые;

4) роторные.+

16. При необходимости провести сушку материала зернистой структуры необходимо использовать аппараты с принципом

1) аппараты с принципом барабанной сушилки;+

2) лиофильной сушки;

3) распылительной сушки;

4) псевдоожоженного слоя кипения.

17. Бураты применяются для

1) фильтрования;

2) измельчения;

3) просеивания;+

4) смешивания.

18. При производстве ферментов, антибиотиков, препаратов крови, иммуннобиологических препаратов при удаление влаги из замороженных образцов в условиях вакуума используется

1) лиофильная сушка;+

2) распылительная сушка;

3) барабанный кристаллизатор;

4) камерная сушилка.

19. Вальцовая сушилка используется в фармацевтическом производстве

1) в случае сушки материалов в толстом слое материалов, требующих длительного воздействия высоких температур;

2) в случае сушки материалов в тонком слое (пленке) материалов, требующих длительного воздействия высоких температур;

3) в случае сушки материалов в тонком слое (пленке) материалов, не выдерживающих длительного воздействия высоких температур;+

4) при любой сушке материалов в тонком слое.

20. Нагревание горячей водой осуществляется в аппаратах, общее наименование которых:

1) электрические нагреватели;

2) трубчатые печи;

3) водяные бани;+

4) доменные печи.

21. Для разделения веществ веществ путем прохождения жидкости через пористые вещества проводится путем

1) прессования;

2) центрифугирования;

3) гранулирования;

4) фильтрования.+

22. Спецификация технологического оборудования и аппаратурная схема производства лекарственного средства должны быть включены

1) в руководство по качеству фармацевтического предприятия;

2) в нормативную документацию по контролю качества;

3) в лицензию на производство лекарственного средства;

4) в технологический регламент на производство лекарственного средства.+

23. В производствах небольшого масштаба для материалов, допускающих невысокую температуру сушки, например при сушке таблеточной массы, тспользуется

1) распылительная сушилка;

2) камерная сушилка;+

3) лиофильная сушка;

4) тоннельная сушилка.

24. Нагревание материалов с помощью топочных газов осуществляется с помощью

1) электрических нагревателей;

2) трубчатой печи;+

3) установки с высокотемпературными теплоносителями;

4) водяной бани.

25. Для непрерывной экстракции труднорастворимых веществ из твёрдых материалов может быть использован

1) дисковый экстрактор;

2) шнековый горизонтальный экстрактор;

3) аппарат Сокслета;+

4) пружинно-лопастной экстрактор.

26. Аппаратурная схема производства лекарственного средства является

1) аналогом технологической схемы;

2) описанием характеристик оборудования, используемого в производстве лекарственного средства;

3) графической моделью производственного процесса фармацевтического производства;+

4) основным разделом руководства по качеству.

27. Трубчатая сверхцентрифуга является аппаратом

1) для гидравлического прессования;

2) с центробежной фильтрацией;+

3) для механического прессования;

4) для смешивания материалов.

28. Основной силой, обеспечивающей разделение веществ в центрифугах, является

1) сила упругости;

2) центростремительная сила;

3) центробежная сила;+

4) сила тяжести.

29. К фильтрам, работающим за счет гидростатического давления столба фильтруемой жидкости, относятся

1) нутч-фильтры;

2) отстойники;+

3) фильтры-мешки;+

4) фильтр-прессы.

30. Особенностью нутч-фильтров, отличающей их от фильтров, работающих за счет гидростатического давления столба жидкости, является

1) фильтрование обеспечивается прохождением жидкости через фильтрующий материал;

2) движение жидкости через фильтрующую перегородку осуществляется в вакууме;+

3) отсутствие крана для выведения фильтрата (штуцера);

4) движение жидкости через фильтрующую перегородку осуществляется путем воздействия давления.

31. К механическим процессам относятся

1) экстракция;

2) сушка;

3) просеивание;+

4) гранулирование.

32. Особенностью аппаратов для лиофильной сушки является

1) движение высушиваемого материала на бесконечной ленте, натянутой между ведущим и ведомым барабанами;

2) удаление влаги из замороженных образцов в условиях вакуума;+

3) намазывание высушиваемого материала в виде сгущенной сметанообразной массы на противни, установленные на плитах;

4) сушка на лотках, установленных на стеллажах или вагонетках.

33. У-образный смеситель используется для

1) суспендирования;

2) диспергирования;

3) эмульгирования;

4) смешивания.+

34. В аппарате для грануляции в псевдоожиженном слое гранулируемый материал движется

1) сверху вниз;

2) в циркуляционном потоке;

3) материал не движется в процессе грануляции;

4) снизу вверх.+

35. Работа акустического кавитационного смесителя основана на

1) суспендировании;

2) испарении;

3) ультразвуке;+

4) кипении.

36. Назначением кристаллизатора с псевдоожиженным слоем является получение

1) крупных (не более 2 мм) кристаллов веществ с отрицательной растворимостью;+

2) свехмелких кристаллов (менее 0,002 мм);

3) крупных (более 2 мм) кристаллов веществ с положительной растворимостью;

4) как мелких, так и крупных кристаллов.

37. Среди нижеприведенных аппаратов эмульгирование производят

1) эмульсионный миксер;+

2) дезинтегратор;

3) дисмембратор;

4) вакуумный миксер-гомогенизатор.+

38. К аппаратам, осуществляющим измельчение материалов, относятся

1) барбатеры;

2) центрифуги;

3) бураты;

4) бегуны.+

39. Вакуум-сушильный шкаф в фармацевтической технологии применяют в случае необходимости провести сушку веществ

1) взрывоопасных;+

2) легкоокисляющихся;+

3) не относящихся к относящихся к легкоокисляющимся, взрывоопасным и не выделяющих вредные или ценные пары;

4) выделяющих вредные или ценные пары.+

40. Основными звеньями дисковой дробилки являются

1) два диска, расположенные один над другим;

2) один или два диска и контрнож;+

3) две щеки, расположенные вертикально друг напротив друга;

4) два валка, вращающиеся в противоположных направлениях.

41. Избирательное поглощение газов или паров жидкими поглотителями называется

1) адсорбцией;

2) абсорбцией;+

3) ректификацией;

4) кристаллизацией.

42. Для обработки материалов для получения крупных (более 2 мм) криссталлов в производстве используют

1) барабанный кристаллизатор;+

2) вальцового кристаллизатора;

3) вакуум-кристаллизатор;

4) кристаллизатор с псевдоожиженным слоем.

43. К превращению свойств материалов под воздействием гидравлических законов относится

1) смешивание;

2) гранулирование;+

3) эмульгирование;

4) нагревание.

44. К превращению свойств материалов под воздействием гидравлических законов относится

1) гранулирование;+

2) смешивание;

3) эмульгирование;

4) нагревание.

45. Для сохранения исходной твердой формы лекарственного средства во избежание его перелопачивания в процессе сушки применяются аппараты

1) вальцовочной сушки;

2) ленточной сушки;

3) барабанной сушки;

4) тоннельной сушки.+

46. Для получения гранулята сухим способом может быть использован

1) высокоскоростной смеситель-гранулятор;

2) аппарат для влажной грануляции;

3) пресс-гранулятор;+

4) центробежный смеситель-гранулятор.

47. Эмульсионный миксер применяется в производстве лекарственных форм

1) эмульсий;+

2) суспензий;

3) мазей;+

4) таблеток.

48. Кристаллизация материалов относится

1) к механическим процессам;

2) к гидродинамическим процессам;

3) к тепловым процессам;+

4) к разделительным процессам.

49. К аппаратам с двумя подвижными фазами относятся

1) шнековый горизонтальный экстрактор;+

2) циркуляционный аппарат типа Сокслета;

3) пружинно-лопастной экстрактор;+

4) вальцовые сушилки.

50. В процессе производства лекарственных средств на технологических этапах, требующих высокой скорости теплообмена при малых значениях гидравлического сопротивления используются

1) вальцовые кристаллизаторы;

2) теплообменники с оребренной поверхностью;

3) барабанные кристаллизаторы;

4) спиральные теплообменники.+

51. Для сушки жидких продуктов используют

1) сушилку с кипящим (псевдоожиженным) слоем;

2) лиофильную сушилку;

3) распылительную сушилку;+

4) вакуум-сушильный шкаф.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Источник

4.4. ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС ПРОИЗВОДСТВА ТАБЛЕТОК

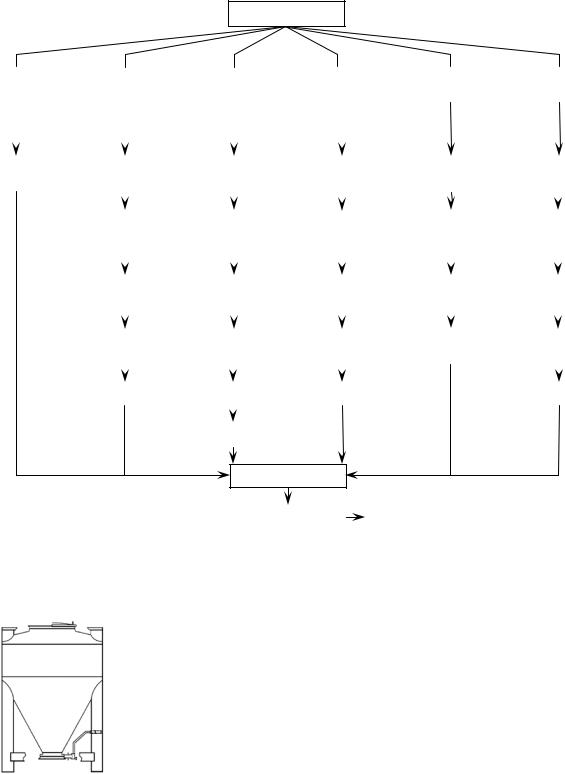

При изготовлении таблеток из порошкового материала перед прессованием проводится ряд операций, показанных на схеме (рис. 4.4).

Лекарственные и вспомогательные вещества вначале обычно просеивают на машинах с вибрационным принципом действия. Часто на фармацевтические предприятия поступает сырье в измельченном и просеянном виде, поэтому его подготовка сводится только к распаковке и отвешиванию.

ТАБЛЕТКИ. ГРАНУЛЫ. ДРАЖЕ. ПЕЛЛЕТЫ. ЛЕДЕНЦЫ. РЕЗИНКИ ЖЕВАТЕЛЬНЫЕ …

Фасовка, упаковка, маркировка

Рис. 4.4. Схема технологического процесса производства таблеток

Из первичных («чистых») упаковок сыпучие вещества на специальных станциях выгрузки сырья или растаривателях с виброустройством загружают в сборники, так называемые «бины» (рис. 4.5), установленные на весах. В производстве таблеток бины служат для временного хранения и транспортирования порошков и гранул.

Если исходные материалы не отвечают требуемому фракционному составу, указанному в нормативной документации, их предварительно измельчают, а затем просеивают.

Измельчение препарата используется для достижения однородности смешивания, устранения крупных агрегатов в комкующихся и склеивающихся материалах, увеличения технологических и биологических эффектов. Также измельчение порошков приводит к определенному увеличению прочности и

ТАБЛЕТКИ. ГРАНУЛЫ. ДРАЖЕ. ПЕЛЛЕТЫ. ЛЕДЕНЦЫ. РЕЗИНКИ ЖЕВАТЕЛЬНЫЕ …

числа контактов между частицами и в результате – к образованию прочных конгломератов. Используя это свойство, из некоторых измельченных порошков методом обкатки можно получить прочные гранулы.

Тонкое измельчение лекарственных порошков, несмотря на возможные преимущества биодоступности, не нашло широкого применения в технологии производства твердых лекарственных форм, за исключением отдельных случаев. Это обусловлено тем, что кристалл представляет собой жестко сформированную структуру с минимальной свободной и высокой внутренней энергией. Поэтому для его разрушения требуются значительные внешние усилия. При этом в системе кристаллов одновременно с измельчением усиливается трение, которое уменьшает прилагаемую внешнюю нагрузку до величин, способных вызвать только эластическую или незначительную пластическую деформацию. Поэтому эффективность измельчения, особенно в кристаллических веществах с высокой температурой плавления, быстро падает. Для увеличения пластической деформации в измельчаемый порошок вводят некоторое количество жидкой фазы.

Увеличение свободной энергии кристаллов при измельчении может служить причиной механохимической деструкции препаратов и уменьшения их стабильности при хранении.

Измельчение высокопластичных материалов с низкими температурами плавления, таких как скользящие и смазывающие вещества, может привести к значительному увеличению их эффективности при изготовлении таблеток.

Некоторые мягкие конгломераты порошков могут быть устранены просеиванием их или протиранием через перфорированные пластины или сита с определенным размером отверстий. В других случаях просеивание является неотъемлемой частью измельчения для получения смеси с определенным гранулометрическим составом.

Для осуществления измельчения порошков и гранул предложен ряд машин с различными рабочими органами. Для мелкого и тонкого измельчения сырья применяют дисмембраторы и микромельницы. Нередко измельчающие агрегаты входят в комплекс оборудования для обработки исходных субстанций и конечной продукции – гранул (грануляторы, смесители-грануляторы, калибраторы и др.).

ТАБЛЕТКИ. ГРАНУЛЫ. ДРАЖЕ. ПЕЛЛЕТЫ. ЛЕДЕНЦЫ. РЕЗИНКИ ЖЕВАТЕЛЬНЫЕ …

Смешивание просеянных лекарственных порошков со вспомогательными веществами производится с целью достижения однородной массы и равномерности распределения действующего вещества таблеток. Для смешивания порошкообразных веществ применяются смесители различных конструкций: с

вращающимся корпусом; и с вращающимися лопастями. Также для смешивания нашли применение аппараты с псевдоожижением сыпучего материала и высокоскоростные смесители-грануляторы .

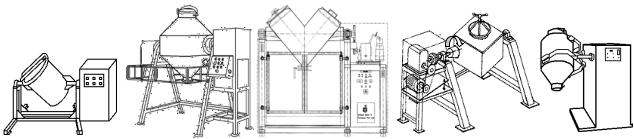

К смесителям с вращающимся корпусом (рис. 4.6), которые применяются в фармацевтической промышленности для перемешивания сухих сыпучих продуктов, относятся барабанные смесители разнообразных типов: цилиндрический горизонтальный, с диагональной осью или наклонный (типа «пьяная бочка»), двухконусный, V-образный, кубический, восьмигранный, смеситель для перемешивания в бине, трехмерный смеситель и т.д.

Рис. 4.6. Смесители с вращающимся корпусом:

а – наклонный (типа «пьяная бочка»); б – двухконусный; в – V-образный; г – кубический; д – трехмерный.

В барабанных цилиндрических горизонтальных смесителях

смешиваемый материал перемещается по внутренней поверхности барабана смесителя, встречая на своем пути лопасти, укрепленные внутри камеры смесителя. Поднимаясь на определенную высоту, продукт пересыпается сверху вниз барабана. Таким образом, в аппарате создается интенсивная циркуляция сыпучего материала, способствующая его тщательному смешиванию. Смесь выгружается через загрузочный люк смесителя.

В смесителях типа «пьяная бочка» при каждом обороте барабана,

находящегося под наклоном, продукт дважды пересыпается в вертикальной плоскости, смещаясь при этом в осевом направлении, и тем самым обеспечивается качественное и бережное смешивание. Смесители данного типа

ТАБЛЕТКИ. ГРАНУЛЫ. ДРАЖЕ. ПЕЛЛЕТЫ. ЛЕДЕНЦЫ. РЕЗИНКИ ЖЕВАТЕЛЬНЫЕ …

бывают с несъемной и со съемной цилиндрической емкостью, которая закрепляется в держателе.

Двухконусные смесители состоят из двух усеченных конусов, соединенных цилиндрической обечайкой. В этих смесителях эффективность смешивания достигается благодаря перемещения продукта вдоль вертикальной оси, с изменением (расширением, сужением) площади смешивания.

В смесителях V-образной формы (бицилиндрических) с двумя соединенными под углом цилиндрами перемешивание сыпучего продукта путем его пересыпания дополняется разделением массы продукта на две части

и обратного совмещения в один объем.

В смесителях с кубической формой сосуда легче обеспечить равномерное смешивание и быструю разгрузку по сравнению со смесителями, имеющими длинный цилиндрический барабан. Смешивание во вращающихся кубах ускоряется с помощью установки лопастей, вращающихся в направлении, противоположном вращению куба.

Корпус описанных выше смесителей вращается на опорных роликах на горизонтальном валу с угловой скоростью 6–8 об/мин. Смесители просты по устройству, позволяют смешивать порошкообразные материалы без разрушения частиц, но требуют относительно большого времени для смешивания.

Смесители для перемешивания в транспортной таре (бине) состоят из вращающего устройства и, собственно, транспортной тары. Вращающее устройство закрепляется на вертикально установленном бине, закрытом крышкой с вертикальными лопастями. Затем бин поднимается, переводится в наклонное положение таким образом, что ось вращения оказывается под углом 15 ° к оси бина, и приводится во вращение. Продукт, находящийся внутри тары приходит в хаотическое движение, способствующее эффективному смешиванию. Трехмерные смесители представляют собой цилиндрическую транспортную емкость, которая подсоединяется к двум вращающим устройствам. Благодаря сложной траектории перемещения материалов в емкости в трехмерном пространстве достигается лучший результат смешивания, намного выше, чем в друг их типах смесителей. Преимуществом смесителей является отсутствие необходимости перетаривания порошков.

ТАБЛЕТКИ. ГРАНУЛЫ. ДРАЖЕ. ПЕЛЛЕТЫ. ЛЕДЕНЦЫ. РЕЗИНКИ ЖЕВАТЕЛЬНЫЕ …

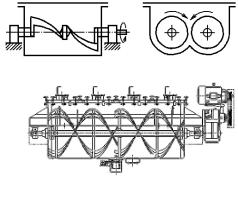

К смесителям с вращающимися лопастями (рис. 4.7) относятся лопастные и ленточные, пригодные для перемешивания как связных малоподвижных сыпучих, так и влажных пластичных масс. Рабочими органами смесителей могут быть лопасти и спиральные ленты, закрепленные на валу.

Лопастные смесители имеют корпус корытообразной формы, в котором размещены

а два горизонтальных ротора с Z-образными (сигмообразными, винтообразными) лопастями. Роторы вращаются навстречу друг другу с раз-

ными небольшими угловыми скоростями: передний ротор – 17–42 об/мин, а задний – 8–28

б об/мин. Смешиваемые компоненты загружают-

ся в смеситель при открытой крышке или через штуцер и люк в крышке корпуса. Для выгрузки готовой смеси корпус опрокидывается. Перемешивание массы осуществляется в процессе ее

перетирания между лопастями и стенками корыта. Корпус смесителей может иметь рубашку для подачи теплоили хладоагента.

Ленточные смесители оснащены корпусом и ротором, состоящим из приводного вала, на котором закреплены спиральная лента большого диаметра и спиральная лента малого диаметра. Спиральные ленты могут быть разделены на две части: право- и левозаходную. В процессе работы спиральная лента большого диаметра перемещает материал в центральную часть корпуса, а спиральная лента малого диаметра – к его торцам. Корпус имеет цилиндрическую форму с плоской крышкой в верхней части, на которой находятся люк для загрузки сыпучего материала и штуцеры для подачи жидких добавок и отсоса воздуха в момент загрузки компонентов в смеситель. Снизу корпуса посередине расположена разгрузочная коробка с клапаном. Процесс смешивания в смесителе происходит в результате хаотического перемещения лентами ротора сыпучего материала по корпусу. Однако способность спиральных лент транспортировать материал в осевом направлении ограничена. Вследствие этого удовлетворительная однородность смеси достигается за достаточно длительное время смешивания. Зазор между наружными кромками ленты большого диаметра и

ТАБЛЕТКИ. ГРАНУЛЫ. ДРАЖЕ. ПЕЛЛЕТЫ. ЛЕДЕНЦЫ. РЕЗИНКИ ЖЕВАТЕЛЬНЫЕ …

внутренней поверхностью корпуса устанавливают в пределах 1. 2 мм, что обеспечивает захват продукта с внутренней поверхности корпуса.

Смесители с вращающимися лопастями малопроизводительны из-за небольшой скорости вращения лопастей. К недостаткам смесителей подобной конструкции также следует отнести нежелательное дополнительное измельчение кристаллических веществ и образование пристеночных «мертвых зон», где качественное перемешивание материала не происходит.

Высокой эффективностью и малым временем смешивания отличаются аппараты с псевдоожижением сыпучего материала и высокоскоростные смесителигрануляторы, преимуществом которых также является возможность проведения в одном аппарате последовательно ряда других технологических операций таблеточного производства: грануляции, сушки и опудривания. Конструкция и принцип действия таких аппаратов приведена в разделе «Грануляция».

При смешивании порошков необходимо придерживаться следующих правил:

– к большему количеству добавлять меньшее;

– ядовитые и сильнодействующие вещества, применяемые в малых количествах (0,01 г и меньше), предварительно просеянные через сито, добавлять к массе отдельными порциями в виде тритураций, т.е. в разведении с наполнителем в концентрации 1 : 100;

– окрашенные вещества и вещества с большой плотностью загружают в смеситель в последнюю очередь;

– легколетучие эфирные масла вводятся в сухую гранулированную массу перед прессованием на стадии опудривания, во избежание их улетучивания.

Практика производства таблеток показывает, что время, необходимое для смешивания простой прописи (двух- и трехкомпонентной) в сухом состоянии, составляет 5-7 минут, для более сложной – 10-12 минут.

Выбор оптимальной технологической схемы производства таблеток зависит от физико-химических и технологических свойств лекарственных веществ, их количества в составе таблетки, устойчивости к воздействию факторов внешней среды и др.

В настоящее время известно две основные технологии получения табле-

ток: путем прямого прессования веществ и через предварительное гранулирование .

Источник