4) Цех производства твердых лекарственных форм

а) Шлюз для сырья. В этом помещении находятся мельницы двух типов: шнековая мельница (для размола крупных компонентов) и мельница-просеиватель. Сырье поступает в бункер и размалывается.

б) Весовая. Сырье распределяется на определенные порции.

в) Грануляционное помещение. По центру комнаты находится миксер-гранулятор с двумя видами ножей (мельница и грануляция). Сырье загружается в миксер путем вакуума, подается увлажнитель и установка соединяется с автоматической мойкой на месте, куда поступает теплый воздух для сушки. Для прессования сырье смешивается с опудривающими веществами в установке «пьяная бочка».

г) Помещение таблетирования. В помещении находится таблеточный пресс, в который под действием вакуума загружается сырье. Затем оно поступает в стаканчики на матрице и задавливается сверху.

д) Помещение нанесения оболочки.

е) Помещение капсулирования. Под действием сжатого воздуха сырье автоматически загружается в ячейки машины. Капсулы раскрываются, в них поступает порошок, они закрываются и готовые высыпаются в емкость.

ж) Помещение фасовки. В этом помещении находится блистерная машина, имеющая загрузочный бункер. На машину подается разогретая пленка ПВХ. После прохождения станции контроля, капсулы с пленкой по конвейеру попадают в шлюз для удаления отходов.

з) Шлюз для удаления отходов. Капсулы с пленкой помещаются в бункер, а по конвейерной ленте на них подается коробочка. Она разворачивается и в нее укладывается блистер.

Экскурсия в иос УрО ран

Триазаверин – противовирусное лекарственное средство, основным механизмом действия которого является ингибирование вирусных РНК и ДНК, а так же репликация геномных фрагментов. Препарат был разработан учеными ИОС УрО РАН.

Формула Триазаверина выглядит следующим образом:

Получают препарат реакцией:

Для масштабирования синтеза Триазаверина в Институте органического синтеза им. И. Я. Постовского была создана специальная лаборатория, состоящая из следующих участков:

Подготовительный участок.

На подготовительном участке находится ряд установок: вакуумный насос (создает разряжение 0,05 атм. техн.); СБ1 – сборник-ловушка, который предназначен для разводки вакуума по устройствам; установка для производства чистой воды; сборник-накопитель; насосная станция (поставляет чистую воду на все виды производства); установка по разделению воздуха на обогащенный кислород и азот; автоклав для стерилизации одежды (требование GMP).

Участок синтеза полупродуктов

Сначала мы можем увидеть частично демонтированную установку, созданную для проведения опытов по производству Триазаверина. Она состоит из поршневых труб, стеклянных колб, кранов и теплообменника. В настоящее время установка используется как перегонный куб.

Барабанный вакуум-фильтр представляет собой полый барабан с каналами, нижняя часть которого погружена в ванну с суспензией, а верхняя используется для фильтрации. На данной установке возможен непрерывный процесс фильтрования.

Термостат используется для нагрева и охлаждения установок.

Бочковые насосы отвечают за поднятие жидкости. Состоят из трубок и архимедовых винтов.

Реактор – 250 л нержавеющий аппарат с турбинной мешалкой. Состоит из башни с редуктором и электрического двигателя. Через торцевое уплотнение, отвечающее за герметизацию, вал мешалки соединяется с валом внутри аппарата. Для теплоизоляции реактора используется жидкостная рубашка. Электронный клапан давления выводит показатели работы реактора на экран. В состав реактора входит обвязка: мерник, местная вытяжная вентиляция, сборник для конденсата и теплообменник.

Источник

Оборудование производства твердых лекарственных форм

Производство твердых лекарственных форм включает операции: смешивания ингредиентов; грануляции полученной смеси; калибровки и опудривания гранул; таблетирования; нанесения покрытий; упаковки в блистеры, флаконы, пеналы; упаковки блистеров, пеналов, флаконов в картонные коробки. GMP рекомендует проводить технологические процессы получения твердых лекарственных форм в оборудовании, где возможно последовательное проведение нескольких операций в одном рабочем объеме, например: смешивание и гранулирование (смесители-грануляторы); грануляцию и сушку (грануляторы-сушилки); смешивание, грануляцию, сушку и опудривание (смесители-грануляторы-сушилки). Такое оборудование позволяет избежать загрязнения сырья, полупродуктов, максимально автоматизировать ведение процесса; сократить затраты ручного труда и времени.

Оборудование для проведения процессов смешивания, грануляции и сушки. Смешивание твёрдых сыпучих материалов между собой, а также твёрдых материалов с жидкими компонентами в таблеточном и других производствах осуществляется, в основном, в смесителях периодического действия с двумя Z-образными лопастями или червячным перемешивающим устройством и поворотным корпусом. Масса загружаемой смеси составляет 80-450 кг. Перемешивающие устройства могут вращаться в одном или противоположных направлениях. Перемешивание массы осуществляется в процессе её перетирания между лопастями и стенками корыта Таким комбинированным действием достигается гомогенизация перемешиваемой массы. Корпус смесителя может иметь рубашку для подачи тепло- или хладоагента.

Массовая производительность смесителей периодического действия Q, кг/ч, определяется: v

V — номинальный объём смесительной камеры, м ; v — насыпная масса смеси, кг/м 3 ; Кз — коэффициент заполнения смесительной камеры; Т — длительность производственного цикла смешивания, ч. Длительность производственного цикла смешивания определяют по формуле:

где Т1 — время загрузки смесителя, ч;

Т2 — время смешивания, ч;

Т3 — время выгрузки готовой смеси из смесителя, ч.

Гранулирование. Подготовка гранулята является очень важной операцией в производстве твёрдых лекарственных форм и для её осуществления используются грануляторы с различным принципом действия: колебательные; центробежные; экструзионные; тёрки.

Широкое распространение получили экструзионные грануляторы. Этот гранулятор представляет собой перфорированный цилиндр со сплошным торцом. Внутри цилиндра вращается винтовой вал. Материал выдавливается через перфорированный цилиндр и попадает в специальный барабан, где происходит окончательная обработка. На предприятиях применяются грануляторы типа 3027 (Мариупольского ЗТО), а также грануляторы немецкой фирмы «Glatt», производительность которых от 150 кг/ч, а диаметр отверстий изменяется в интервале от 1 до 4 мм, через каждые 0,5 мм.

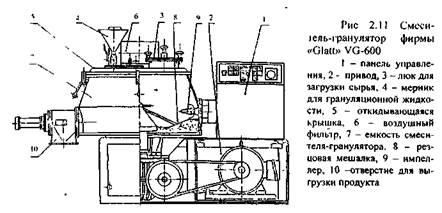

На сегодняшний день на предприятиях отдают предпочтение оборудованию, в котором совмещены операции смешивания и гранулирования, что позволяет снизить затраты времени на проведение процесса и потери сырья. На рис.2.11 представлен смеситель-гранулятор фирмы «Glatt» VG-600, который представляет собой ёмкость с откидывающейся крышкой, изготовленную из нержавеющей стали.

В днище ёмкости установлена трёхлопастная резцовая мешалка, вращающаяся со скоростью 4-8 об/с. В боковой части ёмкости внизу, со стороны противоположной выгрузному отверстию находится импеллер -винт, оборудованный ножами, с помощью которого гомогенизированный материал измельчается в гранулят. Гранулят выводится из ёмкости через пневматически управляемое выгрузное отверстие.

Крышка герметично закрывает ёмкость и закрепляется откидными болтами. На крышке ёмкости располагается воздушный фильтр, загрузочное отверстие, которое имеет предохранительную решётку, мерник для грануляционной жидкости. Крышка оборудована предохранителем, который блокирует её открывание в процессе работы. Смеситель-гранулятор смонтирован на станине, внутри которой размещены электродвигатель и привод. На станине смонтирована панель управления, которая позволяет автоматически включать установку, регулировать скорость вращения мешалки, параметры работы импеллера, регулировать время проведения операции и управлять устройством пневматической выгрузки гранулята. Такие смесители-грануляторы могут иметь номинальный объём ёмкости от 25 до 600 л. Коэффициент заполнения ёмкости 75%. Технологический цикл работы гранулятора 6-10 мин. Из этого времени на гомогенизацию идёт 2 мин., а на грануляцию 4-8 мин.

В тех случаях, когда компоненты таблетируемой массы разлагаются, теряют биологическую активность в присутствии увлажнителей — таблетируемая масса подвергается сухому гранулированию. Обычно сухое гранулирование осуществляется на горизонтальных металлических валках, сжимаемых пружинами или гидравлическим поршнем. Продукт пропускается между валками в виде непрерывной полосы, которая затем измельчается и просеивается через перфорированную пластину с требуемым размером отверстий. Для сухого гранулирования может быть применен червячный экструдер, в котором колонка материала продавливается с большим усилием через пластину с нужным размером отверстий.

Для сухого гранулирования в фармацевтической промышленности применяют гранулятор типа 3027 (Мариупольского ЗТО). Производительность гранулятора в режиме сухого гранулирования составляет от 150 до 1000 кг/ч. Перспективными являются пресс-грануляторы фирмы «ХУТТ» (Германия), в которых смесь порошков уплотняется до получения гранул чечевичной формы. Рабочими органами гранулятора являются прессующие валки, которые представляют собой полые цилиндры с зубцами на поверхности, между которыми в стенках цилиндров расположены радиальные отверстия. Вертикальный шнек принудительно подаёт порошковую массу. Валки, вращаясь в разные стороны, захватывают порошковую массу и продавливают её внутрь через отверстия в стенке полых валков, где специальный нож срезает гранулы. В результате получают высококачественные гранулы с одинаковой формой, массой и достаточной прочностью.

Гранулирование в «кипящем слое» является перспективным, потому что в объёме одного аппарата возможно проведение операции смешивания, гранулирования, высушивания и опудривания. Порошок, который подлежит гранулированию помещается в рабочую часть аппарата, где он поддерживается во взвешенном псевдоожиженном слое потоком воздуха. На него через форсунку наносится гранулирующая жидкость. Псевдоожижен-ный слой обеспечивает кратковременное взаимодействие лекарственных веществ с гранулирующей жидкостью и нагретым воздухом, что благоприятно для нестабильных препаратов. Получаемые гранулы характеризуются хорошей текучестью и прочностью. На наших фармацевтических предприятиях применяют аппараты СГ-30 и СГ-60 (разработка С-Петербургского НПО «Прогресс», выпуск — «Дезхимоборудование», г.Пенза), «Aeromatic» (Швейцария), «Glatt» (Германия) и др. Механизм образования гранул в этом случае отличается от механизма образования гранул при увлажнении смеси в смесителе и последующей грануляции.

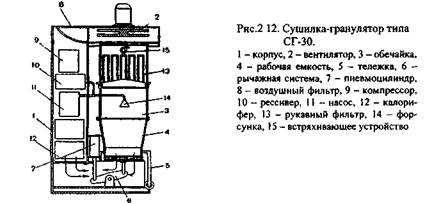

Принципиальная схема аппарата СГ-30 представлена на рис.2.12.

В рабочую ёмкость загружается до 30кг порошкообразной таблеточной смеси При помощи тележки 5 рабочая ёмкость закатывается в аппарат и посредством воздействия пневмоцилиндра 7 на рычажную систему 6 поднимается до уровня обечайки, с которой она соединяется. Поток воздуха всасывается вентилятором 2, проходит через воздушный фильтр 8, калорифер 12 и далее попадает непосредственно под дно ёмкости и проходит через Него снизу вверх. При этом продукт приходит во взвешенное («кипящее») состояние. Затем во взвешенный слой через форсунку 1 при помощи насоса 11 подаётся гранулирующая жидкость. По окончании гранулирования подача жидкости прекращается и форсунка продувается сжатым воздухом, который подаётся компрессором 9. После этот гранулят сушится в режиме «кипящего слоя». При этом увлажнённый воздух проходит через установленный над форсункой рукавный фильтр 13, в котором задерживаются мелкие частицы гранулированного и высушенного материала, а очищенный воздух через вентиляционный канал выбрасывается в атмосферу. Процесс длится 25-45 мин.

Одним из важных факторов при сушке и гранулировании в кипящем слое является распределение фракций по размерам. В данной установке на фракцию 0,25-2 мм приходится около 90 %. Этот показатель — одно из преимуществ установки.

Сушка. На качество получаемых таблеток существенное влияние оказывает влажность прессуемого материала. В зависимости от характера гранулятов сушку проводят в полочных сушилках, вакуум-сушильных шкафах, в сушилках с псевдоожиженным слоем, сушилках с ИК-излучением и сушилках с СВЧ. На сегодняшний день в производстве чаще всего применяются сушилки с псевдоожиженным слоем. На отечественных предприятиях используются следующие типы сушилок этой конструкции: СП-30; СП-60; СП-100, где цифра указывает количество загружаемого материала, кроме того на наших предприятиях используются аппараты такого же типа зарубежных фирм «Aeromatic-AG» (Швейцария); UTPA-30, 200, 400 Munster (Швейцария); «Glatt» (Германия); «Manesty» (Англия) и др.

Преимущества сушилок с псевдоожиженным слоем — высокая скорость процесса (20-50 мин); сокращение энергозатрат и рабочих площадей; простота конструкции; возможность полной автоматизации и улучшение условий обслуживания; возможность сушить термолабильные препараты; высокая скорость межфазного тепло- и массообмена.

Таблетирование. К конструкции таблеточных машин и их оснащению в соответствии с требованиями ВОЗ и GMP предъявляются очень высокие требования: герметизация рабочего пространства таблеточной машины для предупреждения перекрёстной контаминации; удобство очистки машины; простота замены оснастки; изготовление рабочей камеры, где происходит таблетирование из нержавеющей стали без применения лаки-рованых поверхностей; наличие рессорного механизма установки машины с целью уменьшения вибрации; автоматическое управление машинами.

В Украине и странах СНГ в производстве таблеток широко используют роторные таблеточные машины (РТМ), разработчиками и изготовителями которых являются НПО «Прогресс» (С-Петербург) и Мариупольский ЗТО

Широко применяются следующие таблеточные машины:

РТМ-41М2В, у которой 41 пара пресс-инструмента, максимальная глубина заполнения матрицы — 18 мм диаметр таблеток 5-15 и 20 мм.

РТМ-3028 — 57 пар пресс-инструмента, глубина заполнения матрицы до 18 мм, диаметр таблеток 16-18 мм. Машина предназначена для прямого прессования.

РТМ43 — 43 пары пресс-инструмента, глубина заполнения матрицы 17 мм; диаметр таблеток 13-20 мм

РТМ-300М — применяется для изготовления таблеток цилиндрической формы небольших диаметров с плоскими и сферическими торцами. Максимальная глубина заполнения матриц до 12 мм.

Производительность некоторых типов таблеточных машин может достигать 495 тыс. таблеток в час. На предприятиях эксплуатируют таблеточные машины известных западных производителей: Fette, Kilian (Германия); Manesty (Англия) и др.

Контроль массы таблеток производится устройством, производительность которого не менее 2000 операций/час при массе контролируемой таблетки 0,15-0,75 г. Установка состоит из узла отбора таблеток, блоков контроля и сигнализации. В случае отклонения массы таблеток от заданного значения включается сигнальная лампа. Конструкция современных зарубежных машин предусматривает их включение и остановку в случае отклонения массы таблеток от нормы.

Автоматический контроль на металлические включения производится при помощи устройства, которое обнаруживает и извлекает из потока таблетки с металлическими включениями. Они обеспечивают обнаружение включений размером до 0,5 мм при скорости потока 100 тыс. таблеток в час. По окончании прессования таблетки помещают в установку для обеспыливания, которая снабжена пылесосом. Производительность установки до 150 кг таблеток в час. В современных зарубежных таблеточных машинах обеспыливание таблеток производится сразу в машинах. На качество таблеток влияет величина давления, скорость прессования, состояние и износостойкость пресс-инструмента, а именно: твёрдость, качество, форма пуансонов и матриц. Более всего изнашивается пресс-инструмент, так как он испытывает большие нагрузки: частота циклов более 4 тыс./мин, усилия прессования до 100 кН. Стойкость матриц в 2-3 раза ниже, чем у пуансонов. Поэтому в Украине и за рубежом большое внимание уделяется выбору материалов повышенной износостойкости для изготовления пресс-инструмента. Это материалы на основе карбидов хрома и никеля, кобаль-тохромовольфрамовые и азотированные стали, бронзовые сплавы.

Для формирования таблеток методом тритурации на некоторых наших предприятиях используют довольно сложные по конструкции машины фирмы «Fette» (Германия).

Оборудование для нанесения покрытия на таблетки Покрытия наносятся, в основном, двумя методами — в дражировочных котлах и аппаратах псевдоожижённого слоя.

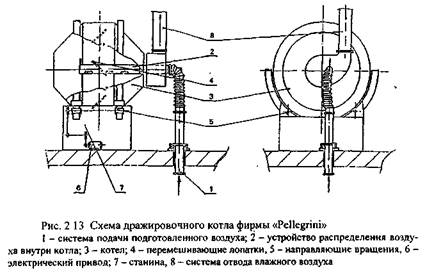

Нанесение покрытий в дражировочных котлах широко применяется на предприятиях. Этот метод отличается высокой производительностью. В котёл который вращается со скоростью 30-60 об/мин, помещают двояковыпуклые таблетки. Вначале сильной воздушной струёй с поверхности таблеток удаляется пыль, а затем посредством форсунок на таблетки периодически разбрызгивается покрывающий раствор. По окончании покрытия таблетки обдувают холодным воздухом в течение 5-10 мин и выгружают. На рис. 2.13 приведена принципиальная схема дражировочного котла фирмы «Pellegrini» (Италия).

Котёл имеет сложную форму: цилиндрическая средняя часть с двух сторон стыкуется с двумя усечёнными конусами. К внутренней поверхности цилиндрической части приварены полые лопатки, которые повышают интенсивность перемешивания таблеток-ядер. С торцов котла расположено два отверстия. Через одно отверстие идёт наполнение барабана и осуществляется контроль за технологическим процессом. Через второе отверстие осуществляется подвод подогретого воздуха, отсос паро-воздушной смеси и здесь же вмонтирована форсунка для распыления покрывающего раствора. В цилиндрической части имеется люк для выгрузки готового продукта и для мытья оборудования. Котёл изготовлен из нержавеющей стали, внутренние поверхности обработаны электрополировкой.

Недостатком нанесения покрытий в дражировочных котлах является медленное протекание процесса при использовании водных растворов. В этом случае процесс покрытия эффективнее проводить в псевдоожиженном слое, так как эти аппараты характеризуются более высокими значениями коэффициента теплопроводности и теплопередачи от теплоносителя к покрываемым таблеткам. Для нанесения покрытия в режиме псевдоожиженного слоя на предприятиях используют установки СГ-30 и СГ-60, а также установки фирм «Glatt» и «Manesty». Продолжительность процесса покрытия не превышает 180 мин.

Для нанесения прессованных покрытий на предприятиях фармацевтической промышленности применяются таблеточные прессы «Drycota» (фирма «Manesty», Англия), и таблетпрессы отечественного производства РТМ-24. Эти машины представляют собой сдвоенный агрегат, состоящий из двух роторов. На первом роторе обычно прессуются таблетки-ядра двояковыпуклой формы, которые затем специальным транспортирующим устройством передаются на второй ротор, где происходит напрессовывание покрытия. Производительность этих машин до 10500 таблеток в час.

Калибровка и опудривание гранул. В гранулят, предназначенный для изготовления таблеток вводятся добавки, которые с одной стороны определяют требуемое качество таблеток, а с другой стороны облегчают процесс их изготовления. Процесс введения добавок называется опудриванием гранул и он может производится в специальных машинах-опудривателях (гомогенизаторах), а может быть выполнен в смеситиле-грануляторе, сушилке кипящего слоя.

Упаковка таблеток. Упаковочные линии с точки зрения принципов упаковки и технологического оборудования делят на:

— линии для контурной ячейковой (блистерной) упаковки и контурной безъячейковой упаковки;

— линии для упаковки в стеклянную тару;

— остальные упаковочные устройства.

Широкое распространение получили линии для блистерной (или контурной ячейковой) упаковки. Они состоят из таких элементов:

1) автомат упаковки в блистеры;

3) контрольные весы;

4) автомат групповой упаковки.

В этих линиях материалом для получения термоформуемой плёнки является слабопластифицированный поливинилхлорид (ПВХ). Эта плёнка хорошо формуется и термосклеивается с разными материалами: алюминиевой фольгой; бумагой, картоном покрытым слоем термолака. Такая упаковка широко используется для негигроскопичных таблеток, драже, капсул. На производстве применяют машины зарубежных фирм-изготовителей: ФАРКОН, Uhlmann и др., а также производства НПО «Прогресс» (С-Петербург). Они формуют в термопластичной плёнке ячейки, в которые помещают таблетки, драже, капсулы, затем термосклеивают плёнку с фольгой, наносят методом тиснения серию и срок годности лекарственного препарата и вырубают готовые упаковки. Машины отличаются по способу формирования .плёнки: непрерывный и циклический. В первом случае плёнка в автомате непрерывно поступает на вращающийся барабан, где идёт её разогрев до пластичного состояния при помощи электронагревателя или инфракрасного излучателя. Размягчённая плёнка при помощи вакуума присасывается к ячейкам барабана и принимает необходимую форму. Образовавшиеся ячейки заполняются таблетками, капсулами, после чего сверху покрываются алюминиевой фольгой. При помощи горячего ихолодного барабанов термосклеивающей установки склеиваются полосы плёнки и фольги. Полученная лента с таблетками или капсулами вырубается на штампе.

Контурная безъячейковая или «стриповая» упаковка состоит из термически склееной в виде решётки двойной ленты, в непроклеенные места, которой помещаются таблетки. Материалом для упаковки служит целлофан, покрытый термосклеивающимся лаком, ламинированная бумага или фольга. Для упаковки используют автоматы, с производительностью 615-1000 табл./мин при ширине ленты 50-60 мм, диаметре таблеток не более 12 мм. Автоматы работают по такому принципу: таблетки из вибропитателя подают на дистанционное устройство, которое укладывает их на нижнюю целлофановую ленту в два ряда с определённым шагом. Сверху накладывается вторая лента. Проходя между нагретыми барабанами, ленты свариваются, а затем отрезаются с необходимым количеством таблеток в упаковке.

Упаковка таблеток в стеклянную тару. Для фасовки таблеток, драже, гранул, капсул в банки, флаконы, пробирки используют оборудование зарубежных фирм, и также НПО «Прогресс». Это автоматы для фасовки таблеток в стеклянные пробирки с одновременной укупоркой пробирок полиэтиленовой пробкой с амортизатором. Производительность автоматов 7000 пробирок/час. Мариупольским ЭТО выпускается технологическая линия для фасовки таблеток в стеклянную тару с резьбовым горлом. Производительность линии 3000-7200 флаконов/час в зависимости от числа таблеток во флаконах.

Источник